流通加工とは?物流加工との違いやアウトソーシングのメリットも!

商品が製造されてから消費者のもとに届けられるまでの過程で、欠かせないのが「流通加工」の作業です。適切な流通加工がされるかどうかで、商品自体の価値をはじめ、顧客満足度や企業の信頼性などが大きく左右されます。

しかし、適切に流通加工を行おうにも、その詳細や具体的な注意点がわからずに困っている方も多いのではないでしょうか。

今回の記事では、物流において不可欠な流通加工について、その詳細な種類から行う目的、アウトソーシングする際のメリットや注意点などを、詳しく解説していきます。

自社商品の流通加工についてお悩みのある方は、ぜひ参考にしてください。

流通加工とは?

流通加工とは、商品の付加価値を高めるために行う加工作業のことです。

商品は完成して終わりだと考えられがちですが、流通の過程で適切な加工を行うかどうかによって、それを手にした顧客の満足度は大きく変わってきます。そのため、商品の価値を高め、企業の売り上げをアップさせていくためには、自社の商品に合った流通加工を施すことが不可欠だといえます。

とはいえ、ひとくちに流通加工といっても扱う商品の種類や目的によって、その詳細は多岐にわたります。そのため、都度適切な対応が取れるよう、柔軟な姿勢で取り組むことが重要です。

※流通加工は「物流全体の設計(物流改善)」の一部として最適化することで、品質とコストのバランスが最大化されます。

流通加工と物流加工の違い

物流の現場では、「流通加工」と「物流加工」という言葉が混同されがちですが、両者には明確な違いがあります。ここでは、それぞれの定義や役割、実務上の違いについて解説します。

流通加工とは

流通加工とは、商品が最終的に消費者の手に渡るまでの流通過程において、商品の価値や利便性を高めるために行われる加工業務のこと です。具体的には、以下のような作業が該当します。

- ・商品のセット組み(例:化粧品と冊子の同梱)

- ・値札やラベルの貼付

- ・ギフトラッピング

- ・輸送中の破損防止のための緩衝材封入

- ・マニュアルやチラシの挿入

これらの作業は、販売促進やブランディング、顧客体験の向上に直結するため、特にEC事業やD2Cブランドで重視されています。弊社倉庫ではギフトラッピングの細かいリクエストにも対応しており、多くのEC事業者様にご利用いただいております。

物流加工とは

一方で物流加工とは、主に「物流効率の向上」や「物流品質の維持」を目的として行われる加工業務です。

たとえば以下のような作業が該当します。

・商品の検品・仕分け

・梱包の標準化(サイズ統一など)

・ラベルのバーコード印字

・パレット積みやバラし作業

・配送単位への組み換え

物流加工は、スムーズな入出庫管理や配送効率の最適化を目的としており、主に倉庫業務や物流センター内で行われます。

流通加工の作業内容

検品(品質検品・外観チェック)

商品が流通段階に入る前に、外観や品質を確認する工程です。

商品カテゴリによって、以下のように確認項目は異なります。

・化粧品:箱つぶれ、キャップ締付け確認、ラベル汚れ

・アパレル:検針、ほつれ、ボタン外れ、縫製不良、色ムラ、汚れ

・雑貨・玩具:破損、可動不良、部材不足

・食品・健康食品:外装破損、変形、異臭

不良検出率や製造工場の品質レベルを考慮し、抜き取り検査と全量検査を使い分けます。こうした検品体制が不良流出を防止し、ブランド信頼性を守る最終ゲートとして機能します。

セット組(ギフト・販促・キャンペーン対応)

複数の商品を組み合わせて出荷する工程です。

具体例として、化粧品のギフトボックス、お中元・お歳暮のアソートセット、アパレルのお楽しみ袋(福袋)などがあります。

売れ行きやキャンペーン状況に応じて、

「A商品3点→2点に変更」

「ノベルティ追加」など、

構成変更がリアルタイムに発生するため、作業者の記憶に頼った運用ではミスが起こりやすくなります。

セット内容を誤るとクレームに直結するため、封入パターンを事前に設定し、誤封入防止の管理体制を整えることが不可欠です。その際、加工指示を倉庫管理システム(WMS)でデジタル管理する運用が特に有効です。

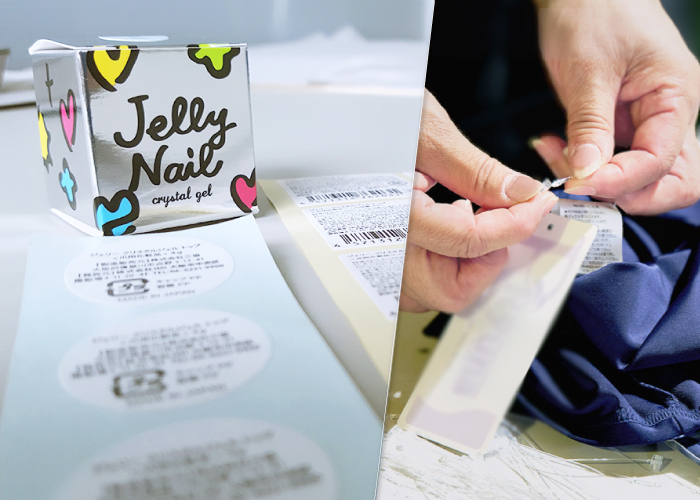

バーコードや値札付け・ラベル貼付

商品にバーコードや値札などを貼付し、商品情報と実物を正しく一致させる工程です。

JANコード、百貨店・量販店など販売先ごとの指定に合わせた専用タグや値札を貼り付けます。

自動貼付機や位置決め治具の活用により作業効率は向上しますが、1枚でも誤貼付があると、倉庫管理システム(WMS)の照合作業では異常検知ができず、誤出荷に直結します。

そのため、絶対に間違えないよう、作業フローやダブルチェック体制を構築することが不可欠です。

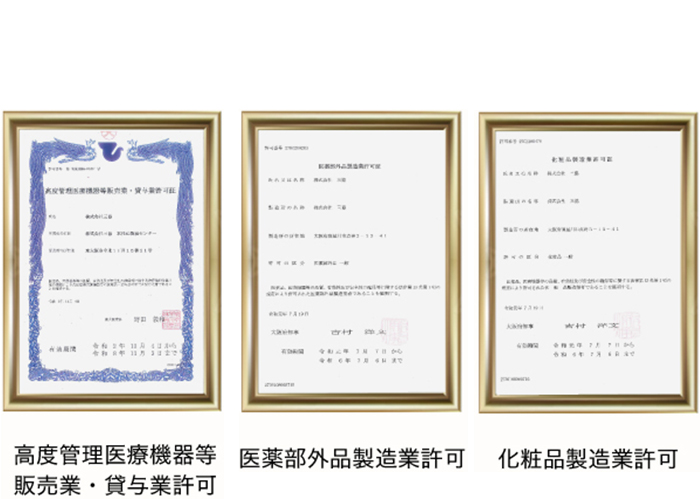

また、化粧品や高度管理医療機器などでは、成分表示ラベルや添付文書ラベルの貼付が必要になるケースがあります。特に輸入品では物流倉庫で貼付することも多く、その場合は薬機法により製造業登録(包装・表示・保管)を取得した倉庫でのみ作業が認められており、委託先の許認可確認が欠かせません。

包装・封入・リパッケージ

包装(保護包装・ギフトラッピング)

商品を傷や汚損から守る保護包装に加え、ブランドの世界観を伝えるラッピングを行う工程です。梱包材やラッピン資材の選定から、緩衝材の入れ方、商品の見せ方、折り目の美しさまで、仕上がりのクオリティがそのままブランド評価や満足度に直結します。

またECでは、「自宅用とちょっとしたギフト用の同時購入」など、一部商品のみ個包装といった細やかな対応が求められるケースも多く、ユーザー体験向上に欠かせないプロセスとなっています。

「仕上がり基準の明文化」と「手順の標準化が」不可欠で、ラッピング手順のデザイン化、写真付きマニュアル、動画手順書などを整備し、誰が行っても一定品質を実現できる体制が求められます。

封入(説明書・チラシ・ノベルティの同梱)

商品と一緒に、説明書・チラシ・サンプル・ノベルティなどの内容物を正しく封入する工程です。

封入物は、

・季節イベント(母の日/クリスマス)

・ECセール(ブラックフライデー/楽天スーパーセール)

・会員ランク特典・ギフト施策

・新商品告知

により頻繁に入れ替わるため、人の記憶に頼った運用では誤封入や入れ忘れのリスクが高まります。

封入パターンを事前に設定し、倉庫管理システム(WMS)を用いて、加工指示をデジタル制御することで「仕様変更への即応性」と「誤封入の防止」が両立できます。

リパッケージ(再包装)

リパッケージとは、既存商品の外箱を変更したり、外箱に貼られているラベルを貼り替えることで、市場や販売先の要件に合わせて製品仕様を調整する流通加工の一部です。

商品の外箱を変更する場面には、以下のようなケースがあります。

・輸送中の箱潰れ・破損が発生した外箱の入替対応

・キャンペーンや販路変更に伴うパッケージ仕様の切替(限定デザイン・販売先仕様変更など)

アパレルや雑貨であれば、外箱の入れ替えだけで対応できることも多いですが、化粧品や健康食品など表示内容が安全性に直結する商材では、リパッケージは薬機法上の「製造工程(包装・表示)」として扱われます。

そのため、

「どの製造ロットをどの外箱に入れ直したか」

「いつ誰が作業したのか」

「貼替前後の表示内容が一致しているか」

といった情報を 工程単位で記録することが薬機法上求められています。

これにより、誤混入・誤表示を防止できるほか、万が一その後に不具合が発生した場合でも、対象製品やロット区分を正確に絞り込み、トレーサビリティ(追跡性)を確保することが可能です。

また、「製品表示と中身の情報が一致していること」が薬機法により強く求められているため、成分表示や注意表記などに修正が生じた場合は、外箱に貼られているラベルの貼替が必須となります。この場合も、貼替前後のラベル情報・ロット照合・検品結果を作業手順書に沿って記録することが求められます。

さらに、リパッケージは薬機法上「製造工程(包装・表示)」であることから、倉庫内でこの作業を行うためには、化粧品製造業許可などの許認可を取得していることが必要となります。

アッセンブリ(組立)

部品やパーツを組み合わせて製品を完成させる工程です。カメラや家電、PC周辺機器など精密性が求められる製品では、メーカーから送られてきた部材・半完成品を物流センターで組み立て、マニュアル・作業手順書に基づいて組立を行い、品質検査を経て出荷します。

アッセンブリ工程は単なる物理的な組立だけでなく、OSやアプリのインストールやデータのプリロード、セキュリティ設定など製品をすぐに使える状態にするための“セットアップ”作業も含まれます。

たとえば、PC・OA機器では、法人案件やBtoC用途に応じて「プリセット設定済みの梱包出荷」「OS/アプリインストール」「アカウント設定」などもアッセンブリに含まれます。

また、品質保証面において、

・組立工程ごとのログ記録

・シリアルや個体識別番号の一元管理

・不具合や初期不良品時のエビデンス対応

・作業手順の標準化・写真付きマニュアルなど、

精度とトレーサビリティ(追跡性)を両立する体制が要求されます。

物流センターで部材の在庫管理に加えて、アッセンブリまでを一括対応することで、製造工場は品質を維持したまま、生産効率とリードタイム最短化を実現でき、即納対応やカスタマイズにも柔軟に対応することが可能になります。

また、最近ではWMS(倉庫管理システム)などDX運用との連係で、工程記録や進捗管理、バーコードスキャンによる工程・品質データの一元管理も進んでいます。

特殊加工

(シュリンク包装・名入れ・ゼッケン縫製など)

これまでに分類してきた流通加工(包装・封入・セット組など)では対応できない、製品仕様や販売要件に合わせた仕上げ加工を行う工程です。

例として、以下のような作業があります:

・熱収縮によるシュリンク包装

・個別包装に適したピロー包装

・雑貨・玩具などへの名入れ印字/レーザーマーキング

・アパレルの仕上げプレス(しわ伸ばし・形状整え)

・ユニフォームへの番号・名前の縫製/ワッペン取付け

製品や素材に応じて温度・圧力・粘着条件を調整しながら作業を行い、販売先が求める状態へと正しく整えます。対象製品ごとに基準が異なるため、専用の補助器具や、手順に沿った作業設計が欠かせません。

流通加工の種類

流通加工は、厳密に言うと「生産加工」と「販促加工」の2種類に分けられます。

この区分については、物流会社によって記述が異なるケースが多く、分かりやすくまとまっている専門書もほぼありません。ここでは、それぞれの違いについて、業界ごとの具体例を添えながら詳しく確認していきましょう。

種類①:生産加工

生産加工とは、たとえば「商品をカットする」「組み立てる」など、材料や部品をもとに、商品に対して直接的な加工を行うことを指します。生産加工の主な目的は、消費者に適切な品質と機能を持つ製品を提供することです。

一般的には、以下の作業が生産加工に分類されます。

「材料の加工(金属加工、木材加工、食品加工、プラスチック加工など)」「切り分け(カッティング)」「梱包」「丁合」「組み立て(自動車・家具・電子機器など)」

たとえば、「切り分け(カッティング」であれば、スーパーにおけるカット野菜や調理しやすいようにスライスされたお肉などがあげられます。カット工程によって使用するエンドユーザーが材料を使いやすくなる効果があります。

また上記の5項目には記載してませんが、たとえばアパレル業界におけるタグやラベルの添付、アウターのハンガー掛けなども生産加工となります。なぜならばシワが無い状態で、タグやラベルが製品と一致しているからこそ、機能としても適切であるからです。

一方で、書籍やネット情報ではタグやラベルの添付は販促加工に分類されている場合もあるため、混乱する方が少なくありません。

少しややこしいですが、「生産加工」と「販促加工」を区別する重要なポイントは、「『工場などの製造段階』と『物流センターや店舗など、販売前の準備プロセス段階』のどちらで作業されたか」です。そのため、基本的には製造工場側で実施されたラベル添付は生産工程に、物流センターや店舗側で行ったラベル添付は「販促加工」となります。

これは、梱包や丁合でも同様です。したがって「生産加工」か「販促加工」の判別は作業内容ではなく、その行為が製品の製造・生産プロセスのどの段階で何を目的として行われるかによるため、あまり気にする必要はありません。

すなわち、基本的には工場で行う加工は生産加工であり、物流センターや小売店で行う加工は販促加工であるケースがほとんどです。ただし、食品業界のカッティングやパック詰め、家具部品の組み立てなどは当初から物流センターや小売店のバックヤードで製品化が完了することを前提に業務が組み立てられているため、生産加工に含まれると言えます。

種類②:販促加工

販促加工とは、その名の通り販売を促進させるため、つまり商品価値を高めるための流通加工です。

一般的には、「検品」「ラベリング」「ギフト包装(ラッピング)」「アソート」「シュリンク」などが当てはまります。

前述の生産加工と同様、販促加工の詳細も業界によってさまざまです。たとえば、ひとくちに検品といっても、製品すべてをチェックする「全数検品」と、サンプルを抽出して行う「抜き取り検品」があります。また、製品の外観を人の目で確認して品質をチェックする「目視検品」、触って針の混入などを見極める「触手検品」などもあり、人の手でなく機械を用いて検品する例もあります。

また、ラベリングであれば輸入食品業界の「付記されている現地語の成分表示に日本語表記シールを貼り付け」や化粧品業界における「ボトルの成分ラベルを貼り替え」も重要な販促加工です。これらは食品衛生法や薬機法で定められているため、万が一漏れていた場合、企業には罰則やリコールが命じられるため、販促結果やブランドのイメージに多大な悪影響を及ぼします。

販促加工において特に重要なことは、同じ商品であっても、顧客の年齢、性別、エリアなどに応じて、加工方法の正解が変わるという点です。たとえば化粧品業界では、購入回数に応じてチラシを同梱したり、クロスセルやアップセルに繋がるよう、購入商品に合わせたサンプルを封入したりなどの販促加工が行われます。また、他の小売り業界においても、特別感を演出するため、顧客の名前入りのメッセージカードを入れるなどの加工が行われています。

しかし、これらの加工は一度でもミスが発生した場合、途端に効果がマイナスに転じます。たとえば、間違えた名前のメッセージカードを封入したり、ギフト需要なのにラッピングをせずに値札を付けたまま発送したりすれば、顧客からの信頼は一瞬で失われてしまうでしょう。

そのため、効率的かつ適切な販促加工を行うためには、デジタルで制御するシステム管理が非常に重要だといえます。

流通加工をする目的とは?

流通加工をする目的は、大きく「商品の付加価値を高める」ことと、「消費者の信頼性を高める」ことの2点に集約されます。

ここでは、それぞれの詳細について確認していきましょう。

流通加工の目的①:商品の付加価値を高める

流通加工を行う1つ目の目的は、商品に適切な加工を加えて、生産されたときよりも価値を高めることです。

たとえば、食肉は切り分けた状態で梱包したり、棚などの面倒な組み立て作業は事前に済ませておいたりすると、商品を受け取った顧客は手間が少なくなり、より高い満足感を得られます。

先述の通り、顧客の属性などに応じて適切な加工を行えば、競合他社との差別化ができ、リピーターの獲得に高い効果が期待できます。

流通加工の目的②:消費者の信頼性を高める

流通加工を行う2つ目の目的は、商品の不備や不良を事前に検知し、消費者の信頼性を高めることです。

たとえば、どんなに人気のブランドだとしても、洋服に針が混入していたり、食品に異物が入っていたりすれば、消費者からの信頼は一瞬で地に落ちます。

ここで重要なのは、イレギュラーが1件でも発生すれば、信頼を取り返すために何十倍もの時間と労力が必要とされる点です。悪評は良い評判以上の速さでまたたく間に広がり、デジタルタトゥーとして長期間ネットに残ってしまう可能性もあります。

そのため、流通加工でイレギュラーを適切に弾ければ、企業の信頼性を高く保ち続けられるのです。

流通加工における課題と解決策

以上見てきたように、流通加工は小売りを中心とした多くの業界で、非常に重要な意味を持つ作業です。しかし、実際は多くの企業が、その取り組みに課題を抱えています。

ここでは、代表的な課題を4つ厳選して確認していきましょう。

課題1:運用リソースの制約

流通加工は、検品・包装・封入・ラベル貼付など複数の工程を限られた人員と作業スペースで行わなければなりません。さらに、ノベルティ対応や販路ごとの同梱ルールなど、仕様変更が突発的に発生することもしばしばあります。

また以下の理由から、機械化が難しく人の作業に依存する領域が多い状況があります。

・不良品判定基準が曖昧で商品ごとに規格が異なる

・箱形状が複雑、検品基準やセット組み要件が細かい

・ラッピングなど属人的スキルが必要な工程がある

さらに、熟練度を高めるための研修や人材教育にもコストと時間が必要であり、即戦力化が難しいという課題も重なります。

一方、X線検針やシュリンク包装機など機械化が可能な工程もありますが、

・設備が高額

・多品種・小ロットでは償却できない

・仕様変更によって投資回収できないリスク

といった理由から、導入に踏み切れない企業も少なくありません。

加えて、十分な加工スペースを確保できず、倉庫の余剰スペースで運用せざるを得ない場合もあるため、生産性が安定しづらい構造になりがちです。

その結果、人員・設備投資・作業スペースという3つのリソースが不足していることで、

作業スピードが低下し、誤表示・誤梱包などの品質トラブルが発生しやすく、集荷の締め時間に間に合わないといった納期遅延と品質リスクの常態化につながります。

解決策①:レイアウトと作業フローの最適化

庫内の作業導線を、検品 → 封入・セット組み → 包装 → 出荷へと一方向に流れるレイアウトへ再設計することで、

・移動のムダが削減される

・材料・仕掛品の滞留が防止される

・限られたスペースでも処理能力が最大化できる

といった改善が可能です。

結果として、少人数でも生産性を安定して維持できる現場が実現します。

さらに、流通加工の作業手順をマニュアル化・標準化することで属人化を排除。教育負荷が減り、短期間で即戦力化できるようになります。

解決策②:WMSによる負荷可視化と重点改善

WMS(倉庫管理システム)を活用することで、

・工程別の処理量

・人員の稼働履歴

・作業進捗および滞留状況

・加工前後の在庫量と保管スペース使用率

などをリアルタイムに可視化できます。

その結果、人員配置を即座に見直して手待ち時間を削減したり、材料や仕掛品が溢れる前に事前のレイアウト調整を行うことができます。

さらに、ボトルネック工程だけを半自動化・補助機導入するなど、重点的な投資判断にもつながり、最小限の設備投資で最大効果を発揮することができます。これにより、人・設備・スペースという限られたリソースの中でも、遅延や滞留のない、安定した生産性を維持できる加工現場を実現します。

課題2:仕上がり品質・正確性のばらつき

流通加工は人が直接手を加える工程が多いため、開封時体験に関わる「見た目の仕上がり品質」と「間違いが許されない中身の正確性」の両面でバラつきが生じやすい業務です。

【仕上がり品質に関わる例】

・ギフトラッピングの折り目/リボンの仕上げ

・熨斗(のし)の表書き種類、水引、名入れの位置バランス

・商品配置の向きや見え方

・緩衝材の入れ方(開封時の第一印象を左右)

【正確性に関わる例】

・封入物の間違い(ノベルティ欠品・誤チラシ封入)

・セット組構成の誤り(販促効果損失)

・値札/タグの誤貼付(販路違い・価格違い)

さらに、紙やExcelで管理していると「どのロットを」「誰が」「いつ」「どう加工したか」を追跡できず、問題発生時には対象範囲を特定できずに、全量廃棄などの重大リスクにつながります。

解決策①:作業標準化による仕上がり品質の安定化

・写真付きマニュアル

・基準サンプルの常設

・治具(位置合わせ補助具)の活用

・チェックリスト運用

によって、経験や個人スキルに頼る隙が無くなり、誰が作業しても一定品質を再現できる仕組みを構築することが可能になります。

また、仕様変更が頻繁に発生する流通加工では、

・マニュアルの即時更新

・基準サンプルの迅速な差し替え

が不可欠です。

特に、色味や熨斗のバランスなど目視判断に頼りがちな部分は、基準となる見本が正確であることが何よりも重要です。見本が曖昧であれば、作業者がそのズレを埋めようとした結果、誤作業を生む原因や、生産性の低下につながるリスクが高まります。

解決策②:デジタル管理による誤作業防止

WMS(倉庫管理システム)とバーコード運用を組み合わせることで、作業者の注意力に依存せず、誤作業を構造的に防ぐ環境を構築します。

具体的には、

・セット内容のチェック機能

・タグ/値札情報の自動照合(価格違い・販路違いの防止)

・封入物の自動指示、照合

・ロット/期限/作業者の自動記録

といった仕組みにより、たとえば誤った材料や組み合わせでセット加工を行おうとすれば、加工検品時にアラートが出るため、誤作業そのものを未然に防ぐことができます。

また、万が一、封入漏れやセット内容の不一致などのトラブルが発生した場合でも、「どの加工工程の・どの商品が対象か」をデジタル上で特定できるため、影響範囲を最小限に封じ込めることが可能です。

その結果、

・クレーム発生の抑制

・手戻り作業の削減による現場負荷の低減

・トレーサビリティ強化によるブランドリスク最小化

という効果を同時に実現します。

課題3:指示伝達ミス・情報共有の難しさ

加工現場の作業品質を高めても、前提となる加工指示が誤っていれば品質は守れません。

流通加工では、販促や販路・得意先ごとに包装仕様/封入物/表示内容が頻繁に変わるため、正しい情報が正しいタイミングで現場へ届かないことが大きなリスクになります。

【情報起因のトラブル例】

・販路別の特典封入(例:自社ECのみ特典)を誤って楽天などのEC出荷に適用

・ノベルティ切替時期の認識漏れによる旧仕様の継続

・得意先A向け/得意先B向けの梱包ルールを間違えてしまう

・得意先の店舗コードが旧仕様のままで、異なる店舗へ誤配送

紙指示書・口頭伝達では、仕様変更が一部にしか共有されず、気付かれないまま旧仕様で作業が進んでしまうことがあります。その結果、手戻り作業や納期遅延だけでなく、誤配送やクレームといった重大な品質リスクへ直結します。

解決策①:加工指示と情報変更の一元管理

倉庫管理システム(WMS)上で、

・加工指示のフォーマット

・封入物/表示内容などの仕様

・出荷に必要な各種マスタ(顧客マスタ、事業所マスタ・商品マスタなど)

を一元管理し、更新があれば対象工程に自動反映される運用を整備します。

これらにより、

「発注先側だけ更新済み」「一部の担当にしか伝わってない」といった齟齬をなくし、気付かれないまま旧仕様で作業が進行するリスクを実務レベルで最小化できます。

解決策②:情報変更を現場へ確実に反映させる段取りづくり

加工指示が更新されても、現場にある資材が旧仕様のままでは誤作業は防げません。

特に、チラシ・カタログ・ノベルティなどバーコードが無い封入物では、棚に旧資材が残っていると、そのまま誤ピックが続く恐れがあります。

そのため、封入物の変更時には、

・旧資材の回収/棚替えの完了チェック

・棚替えタイミングの管理

・検品時に種類を確認できる簡易バーコード照合

をセットで行い、データと実物のズレを無くす運用を整えます。結果として、差し込み変更の多い案件でも、誤出荷・クレームへ波及するリスクを最小限に抑えられます。

課題4:繁忙期・波動対応の難しさ

流通加工の作業量は、キャンペーン・新商品投入・季節波動など外部要因により急増します。その波動に現場の準備が追いつかなければ、以下のように品質・納期の両面で重大な影響が生じます。

・仕様変更/同梱物追加の準備が遅れ、封入物の入れ間違いが発生

・作業台・仕掛品スペースが不足し、滞留が増大

・前工程の遅延が後工程に波及し、集荷時間に間に合わない

・短期間採用の作業者に依存し、仕上がり品質が不安定化

また、人海戦術での対応にも限界があります。

2022年に日本商工会議所と東京商工会議所が実施した調査では、全国の中小企業の約65%が「人手不足」と回答しており、繁忙期に合わせて急遽人材を確保するのは、すでに現実的ではありません。

そのため、現状のスタッフや他部署応援者に加え、短期アルバイトや人材サービス(タイミー等)を活用した限られたリソースで対応できる現場設計が求められます。

解決策①:短期戦力化を前提にした標準作業設計

繁忙期は応援スタッフが多数参加するため、以下のように経験差が品質に影響しない設計が不可欠です。

・写真/動画付きマニュアルで視覚的に理解

・判断が不要になるシンプルな手順構成

・WMSによる入れ間違い防止ガイド

・封入物などミス多発工程の重点管理

これらの仕組みを標準として整えておくことで、普段その業務を担当していない作業者であっても短期間で戦力化し、繁忙期でも高品質を維持できる現場を実現することが可能です。

解決策②:業務予測と連携に基づく事前準備

繁忙期対応を成功させるには、“始まってから慌てる”運用から脱却しなければなりません。そのためには、以下のように事前の情報取得と徹底したシミュレーションが鍵となります。

・販促計画や過去データによる業務量予測

・封入物の保管ロケーション切替や資材準備の前倒し

・仮設ラインや動線変更の事前プラン化

・販売部門やクライアントとの情報共有

・受注量増加に応じた 人員/スペースシナリオの事前確立

これらを事前に準備しておくことで、繁忙期でも必要なタイミングで必要な体制を維持でき、封入物の入れ間違いや仕上がり品質の低下を防ぎながら、納期を確実に守る流通加工を実現できます。

流通加工をアウトソーシングして得られるメリットとは?

流通加工を専門業者にアウトソーシングすることで、数多くのメリットを得られます。

ここでは、代表的な3つのメリットについて、詳細を確認していきましょう。

メリット①:自社リソースの確保

手間のかかる流通加工をアウトソーシングすれば、自社リソースをコア業務に注力させることができます。これが1つ目のメリットです。

ここまで強調してきた通り、流通加工は欠かすことのできない重要な作業ですが、あくまでも生産の脇を固めるノンコア業務です。どんなに流通加工に注力したところで、その元となる商品に魅力がなければ意味がありません。

流通加工をプロの手に任せれば、自社リソースを商品開発や日々目まぐるしく開発されるSNSやプラットフォームなどのマーケティングツールの活用に人的リソースを割くことができ、より魅力的な商品を作り出せるでしょう。

メリット②:高品質な作業の実現

流通加工は、ミスの許されない繊細な作業です。そのため、不慣れな自社人員で行うよりも、専門業者にアウトソーシングした方が、高品質な作業が実現します。これが2つ目のメリットです。

プロの手で流通加工を行えば、1つひとつの加工精度が上がり、ヒューマンエラーの率も激減します。コストカットのために自社で流通加工をしたとしても、洋服に針が混入していた、輸入商品に日本語表記ラベルを貼り忘れた、メッセージカードの宛名を間違えた、など1つでもミスがあれば本末転倒です。

顧客満足度を高く維持していくためにも、流通加工はプロの手に任せることをおすすめします。

メリット③:コストの見える化、および削減

流通加工を専門業者に委託することで、そこにかかるコストが見える化します。それに加えて、自社で内製化するより効率的に運用できるため、結果的にはコストが削減される可能性が高いといえるでしょう。これがメリットの3つ目です。

また、流通加工はスポット的に発生することも多く、常に一定の件数があるとは限りません。そのため、自社で固定費として運用するよりも、必要に応じて業者に外注する変動費にした方が、結果的にお得に運用できるケースが多いといえるでしょう。

流通加工のアウトソーシングにおける注意点

以上見てきた通り、流通加工は専門業者にアウトソーシングするのがおすすめです。しかし、業者をしっかり選定してから依頼しないと、思わぬデメリットに繋がる可能性もあります。

ここでは、流通加工をアウトソーシングする際、特に注意すべき点を3つ確認していきましょう。

注意点①:柔軟な対応ができない可能性がある

流通加工をアウトソーシングすると、複数の企業の商品をまとめて扱うため、自社独自のラッピングなど、柔軟な対応ができない可能性に注意が必要です。

そのため、アウトソーシングを決める前に、対応可能なラッピングの種類について、詳細を確認しておきましょう。また、一部をラッピングして他はラッピングしないなど、融通の効くラッピングが可能か、自社スタッフ以上に丁寧に商品を扱ってくれるか(雑な梱包をしないか、向きや並べ方などブランドの世界観を守ってくれるか)などについても、事前に確認しておくと安心です。

過剰包装なども問題になる昨今では、「資材管理を含めたブランディングを手伝ってくれる業者へアウトソーシングすること」が非常に重要だといえます。また、品質管理や人材育成をしっかりしているかどうかも確認すれば、長期的な協力体制を築いていけるでしょう。

資格が必要な商材の流通加工にも対応できる設備・スペースを整えています。

注意点②:必要な免許やスペースを取得しているか

流通加工をアウトソーシングする際は、必要な免許を取得しているか、十分なスペースが確保されているかについても確認しておきましょう。

たとえば、高度医療機器や医薬部外品、化粧品など、専門の資格を持っていないと流通加工が行えないものがあります。ラベルの貼り替えなどの簡単な作業であっても、無許可で行うと法令違反になり、依頼主に責任が追求される可能性もあるので注意が必要です。

また、防塵や防虫、防鼠などの衛生管理に加えて、保管場所で温度管理と湿度管理ができるのかなど、事前に倉庫を見学して詳細を確認しておくとよいでしょう。

その他、過去に同業種の流通加工をしてきた実績があるか、作業の詳細がマニュアルに落とし込まれているかなども、併せて確認しておくと安心です。

注意点③:トレーサビリティ

流通加工をアウトソーシングする際は、万一に備えてトレーサビリティを重視している業者を選びましょう。

どんなに信頼できる業者に依頼したとしても、万が一のミスや事故が起こる可能性はあります。そのようなとき、工程ごとにモニター管理を徹底している業者であれば、遡って原因を追求し、答え合わせをすることができます。また、いざというときには動画を提出することで、リスクヘッジにもなるでしょう。

【まとめ】適切に流通加工を行い、自社の商品価値を最大化しましょう

今回は、物流における重要な作業である「流通加工」について、その目的や課題、アウトソーシングすることで得られるメリットや業者選びの注意点などを、詳しく確認してきました。

流通加工は、商品価値を向上させ、顧客満足度や企業の信頼性を高く保つために不可欠な作業です。自社で行う場合、かけたリソースのわりには品質が安定しないことが多いので、より高い水準での作業を求めるなら、信頼できる業者へのアウトソーシングがおすすめです。

今回ご紹介したことを参考に、適切に流通加工を行い、自社の商品価値を最大化していきましょう。

関連記事

物流代行とは?利用するメリット・デメリット 業者選びのポイントを解説!