在庫差異(棚卸差異)とは?

発生原因と出さないための対策を詳しくご紹介

倉庫や店舗で在庫を管理する際に、データ上の在庫と実際の在庫数が合わないことがあり、このような現象を「在庫差異」と呼びます。

この記事では、在庫差異についての詳細と発生原因、そして在庫差異を出さないための具体的な対策方法について、詳しく解説していきます。

自社の在庫管理について不安がある人は、ぜひ参考にしてください。

在庫差異とは?

在庫差異とは、帳簿在庫と実在庫の数量に差があることです。簡単に言うと、データとして記録されている数字と、実在庫の個数にズレが生じることを表します。棚卸の最中に判明することが多いため、別の表現で「棚卸差異」とも呼ばれます。

実際の在庫状況を表すために入出荷ごとに帳簿を付けているため、理論上は「帳簿在庫数=実在庫数」となり、在庫数に差異が生じるはずはありません。しかし、入荷、保管、セット加工、取り置き、サンプル対応、出荷、返品などの煩雑な作業を人の手で行う結果、数え間違いやカウント漏れなどのヒューマンエラーを原因として、在庫差異が発生します。

帳簿在庫<実在庫の場合、帳簿上で在庫が少なくなっていたため商品発注を行った場合、実在庫が残っているために売れ残りのリスクが高まります。また、無駄な仕入れが発生するためにキャッシュフローが悪化することにも繋がります。

反対に、帳簿在庫>実在庫の場合はシステム上は在庫があったため受注したところ欠品が発覚し、大切な顧客に迷惑をかける場合もあります。このように在庫差異はプラスでもマイナスでも企業の財務状況に悪影響を及ぼすため、出来る限り抑える必要があります。

在庫差異の計算方法

在庫差異率(%)は、「(実在庫数-帳簿在庫数)÷ 帳簿在庫数」の計算式で算出することができます。たとえば、帳簿在庫数が100、実在庫数が90の場合だと、以下の計算から在庫差異は「10%」となります。

(90-100)÷100=0.10

同じく帳簿在庫数が90、実在庫数が100の場合は以下の計算によって在庫差異率は「約11%」と算出されます。

(100-90)÷90=0.11…

「帳簿在庫>実在庫」のマイナス在庫差異は「棚卸差損」、「帳簿在庫<実在庫」のプラス在庫差異は「棚卸差益」と呼ばれます。実際の在庫が多い場合には問題ないと思われがちですが、そんなことはありません。大切なお客様への納品数量が不足している可能性があるからです。後に発覚した場合にはペナルティや取引条件の見直しとなるリスクもあるため、プラス・マイナスかに関わらず、在庫差異はなるべく0に近づけることが求められます。

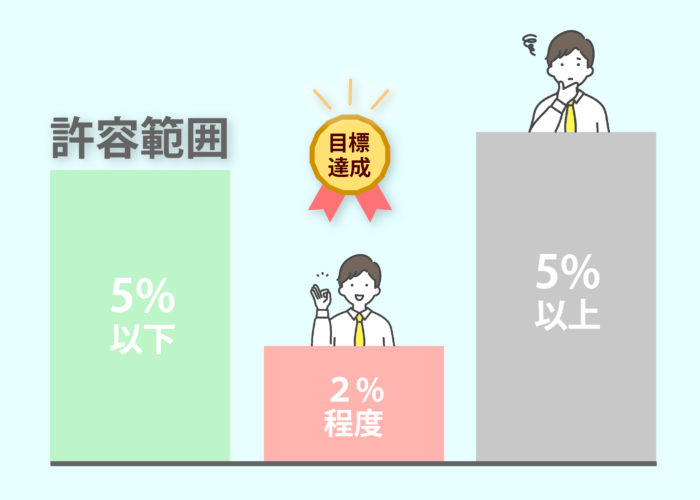

在庫差異率の許容範囲

在庫差異率は、「5%以下」を許容範囲として、2%程度を目標値として設定されることが多いです。在庫差異率が5%を上回っている場合は、企業の経営や財務に大きく悪影響を及ぼす可能性が高いので、早急な対策が求められます。

在庫差異の発生する原因とは?

在庫差異の発生する主な原因は、商品管理に関わる人員のヒューマンエラーです。

ここでは、その中でも代表的な発生原因を7つピックアップしてご紹介します。

原因①:出荷時の品番ミスや数量まちがい

在庫差異が最も大きくなる要因は出荷ミスによるものです。出荷ミスには商品の品番間違い、数量の間違い、出荷単位の間違い、同梱物の間違い、発送先の間違いなど様々なパターンがあります。

その中で、特に品番を間違ってしまった場合、在庫差異が大きくなる傾向にあります。

仮に商品Aを送るところを間違って商品Bを送ったと仮定します。この場合にまず行うことは正しい商品Aのアナログ出荷に加え、商品Bの在庫データを手入力で修正することです。

間違えて発送した商品Bの回収も非常に大切です。しかしながら、誤配送しているため相手方に対して迅速な返送を依頼しづらく、いつ戻ってくるかの予定も組めません。さらに、いつ返送されるか分からない商品Bが到着次第、Bの在庫データを手入力で修正する必要があります。

このように、たった1件の誤出荷ですら在庫が狂う要因を複数孕んでいます。

ましてや誤出荷の件数が複数件になれば、在庫データはますます狂っていくことは間違いありません。

原因②:商品入庫時における帳簿への入力ミス

物流センターでの入庫時に在庫数を帳簿へ入力する際、誤った数値を入れてしまった場合、帳簿在庫と実在庫の数にズレが発生します。よくある例としては、「0と6、1と7、3と5」などの形が似通っている数字を誤認するヒューマンエラーが挙げられます。

また、手書きの数値をチェックする場合は特に注意が必要です。人によって書体に癖があるケースもあるため、エラーの発生を完全にゼロにするには2重3重のチェック体制が必要であり非常に大きな労力が掛かります。したがって入庫時の数量検品を確実にするには、バーコードとデジタル端末を用いた検品システムを構築することが望ましいでしょう。

原因③:伝票の処理漏れ

仕入れ伝票や出荷伝票などの入力処理が漏れた場合、在庫差異が生じます。

商品を物流センターや店舗から出し入れする際は、実物だけでなく基幹システムのデータベースへ反映させる必要があります。しかし、営業部による緊急出荷対応やサンプル出荷など起票を後回しにしてそのまま失念してしまうケースも少なくないため、その蓄積が棚卸の際に在庫差異として表面化します。

防止策としては、出来る限り手入力などのアナログ管理を減らすことが重要です。ハンディ端末などで集計した値をそのままCSVファイルにして基幹システムやWMS(倉庫管理システム)などに取り込めるデータ連携やAPI連携の仕組みを構築することにより、処理漏れのリスクを減らす事が可能です。

原因④:在庫の整理不足

在庫が正しく整理されていない場合、棚卸の際に該当するアイテムを見つけられずに、そのまま在庫差異の原因になってしまう可能性があります。例えば、同じ品番でも余剰在庫を別のフロアで一時的に保管するケースや、同一フロア内でも通路や別のロケーションに散在しているケースなどが該当します。また、データ上存在する商品が見つからない場合、せっかく売れているにもかかわらず欠品扱いとなり、販売機会を失うことに繋がります。

それに加え、商品整理がされていなければ、小さなミスを見落としやすくなります。通路や棚上などに商品を置くことが習慣になっている場合、たとえば「棚入れ途中の商品」と「仮置きで置いている商品」の区別がつきません。もしも床や通路に置くことを禁止していれば、業務後にその場所に残っている商品が1つでもあれば入出荷作業が完了していないというダブルチェックが自然にかかるかたちになります。

さらに、在庫の整理が行き届いていれば、入出荷の品質や生産性も飛躍的に高まります。商品の入れ間違いや誤ピックなどが発生しても、作業者自身でミスに気付ける環境となっている(1つのロケーション内には1SKUが綺麗に並んでいる等)ため、問題の発覚が遅れることが少なくなります。

原因⑤:仕入れ先側の納品ミス

在庫差異が発生する原因は、自社の人員にあるとは限りません。委託している製造工場や仕入れ先が誤った数量で納品を行えば、その影響が自社の在庫差異に及ぶことも考えられます。特に、仕入れ先の企業が受注・発送作業をすべて人力で行っている場合は要注意です。

例えば1ケース100入りの商品の中に98個しか入ってなかった場合、数量検品を怠れば2個の在庫差異が発生していることになります。一方で、全数をスキャンして入荷するとなれば在庫差異は防げますが物流コストが増加します。

三協では各顧客と相談の上、①全数検品をする方法と②ケース入荷として一旦100で計上し、残数量があらかじめ定めた値を下回った場合に循環棚卸を行うことで在庫を調整する方法があります。また、仕入先マスタや商品マスタにフラグやパラメータを設定することにより、数量を間違えやすい特定の工場や特定の品番についてのみ全数検品を行うといった対応も実施しています。

原因⑥:棚卸での作業ミス

仮に帳簿在庫と実在庫に差異が無かったとしても、棚卸の作業中にミスがあれば、その結果が在庫差異として表面化します。特に実在庫の確認を行う「実地棚卸」の場合、複数人で作業することが多いため、ヒューマンエラーが発生する確率が上昇します。

棚卸での作業ミスを減らすためには、業務マニュアルやルールの徹底が不可欠です。

各作業員で数え方を揃え、カウントの漏れや重複などのミスを防ぐことが大切です。

また、1か所のロケーションにSKUが何種類入っているかでも効果的な棚卸方法は変わってくるでしょう。1SKUであれば枚数を数えるのが効率的ですし、複数SKUであれば商品のバーコードやQRコードをハンディターミナルで読み込むことでロケーションごとの在庫差異を計測することが可能となります。

原因⑦:バーコードなしの商品や返品時における入荷ミス

商品にバーコードやQRコードなどの識別可能なシールが貼付されていない場合、入荷時の検品ミスにより在庫差異が発生する可能性が高くなります。また、バーコードが貼付されて出荷された商材でも、ECや店舗からの返品時には剥がれていることも多いため、その場合もアナログでの入荷検品となります。

三協では自社開発の返品システムや入荷検品システムをカスタマイズ構築しております。したがって上記のようにバーコードをスキャンすることが出来ないアイテムを扱う場合においても、納品書番号や送り状番号を用いることでバーコードをスキャンすることなく、精緻な入荷管理をリアルタイムで実施することが可能です。

在庫差異を出さないための対策とは?

ここからは、在庫差異を防ぐために実施したい、具体的な対策をご紹介します。自社での在庫差異率の高さに悩んでいる方は、ぜひ積極的に取り入れていきましょう。

対策①:在庫のバーコード管理

在庫差異を防ぐためには、ひとつひとつの在庫にバーコードを付けて管理するのが効果的です。

在庫をピックして、後から帳簿に付けるという作業だと、その過程で在庫差異が生じがちです。しかし、ハンディ端末やタブレットでバーコードをスキャンすれば、在庫ピックから帳簿への反映を最短化し、エラーの発生を少なくできます。また、記載ミスなどのヒューマンエラーも大きく減少させることが期待できます。

ただし、細かい金属部金など、ひとつひとつのアイテムにバーコードを付けるのが困難なこともあるでしょう。三協では、そのようなケースにおいても保管容器やパレットなどのロケーション内に疑似的なバーコードを生成したり、出荷検品時に画像を確認しながらスキャンできるようなバーコード付きの検品用カードを作成するなどして、ヒューマンエラーが発生しない業務フローを構築しています。

対策②:WMS(倉庫管理システム)の導入

WMSとは、倉庫を管理することに特化したシステムのこと。倉庫への入庫から出庫までを一元管理できるため、在庫管理を徹底するうえでは非常に便利なシステムです。上述のバーコード管理と組み合わせて利活用すれば、在庫差異の発生を大きく減少させることができるでしょう。

ただし、WMSは必要に応じて、ECモールや商品管理の基幹システム、受注管理システムなどと連携させることが求められます。また、特定のカートシステムと受注管理システムが在庫連携しないケースや「インスタライブ」などのライブコマースによる直接販売など、専用アプリが在庫連携できないケースもあります。しかしながら、柔軟な在庫連携ができないために先進的な販促ツールやプラットフォームを活用しないのは本末転倒です。

三協では物流専門のエンジニアがWMSを構築しており、お客様からの要望をもとに年間約

300件のカスタマイズを施しながら、その機能を日々アップデートさせています。

しがって、在庫連携が出来ない組み合わせのシステムやアプリにおいて、三協のWMSを経由することでリアルタイムでのデータ連携が実現するようなカスタマイズについても豊富な実績があります。

対策③:みなし出庫の活用

みなし出庫とは、伝票処理を伴わず商品だけを出庫することです。ひとつひとつの伝票処理を省けるため、その過程で生じるヒューマンエラーを少なくすることが期待できます。

ただし、人力での出庫管理をしている場合、みなし出庫はかえって在庫差異を大きくさせる可能性があるので要注意です。伝票処理を伴わないというのは、裏を返せば処理を後回しにしていることと同義になるからです。

見なし出庫を実施する際は、それに対応したWMSなどのシステムと連携させ、正確さを保った状態で行うようにしましょう。

対策④:作業ルールの徹底

在庫のバーコード管理やWMSの導入をしたとしても、物流作業から人の手を完全に排除するのは現実的ではありません。人力に頼る限りヒューマンエラーの発生は避けられないので、作業ルールを徹底することが重要となります。

具体的には、商品の入出荷、在庫の保管、棚卸のそれぞれにおいて、作業の手順を詳しくマニュアル化するとよいでしょう。また、作業ルールは固定的なものと捉えず、必要に応じて更新することも大切です。一度マニュアル化したからと安心せず、定期的に見直すようにしましょう。

三協では約80社のお客様の物流代行をしておりますが、すべてのお客様で異なる倉庫管理マニュアルをリアルタイムで整備しております。ここで重要なことは、アルバイトスタッフが初日からでも作業できるレベルまで落とし込んだ分かりやすい内容で記述していることです。

対策⑤:物流アウトソーシングの導入

在庫管理を精緻にコントロールするための物流システムの構築や、品質と生産性を兼ね備えた業務フローの作成およびインストールの徹底などが難しい場合、物流業務をアウトソーシングすることも手段の1つとなります。

物流アウトソーシング業者は、在庫管理に関するプロフェッショナルです。そのため、依頼することでミスの無い入出荷管理が実現し、在庫差異を大きく減少させられるでしょう。また、自社のリソースに空きが生まれるため、商品の企画やマーケティングなどその他のコア業務に専念できるというメリットも得られます。

ただし、一括りに物流アウトソーシング業者といっても、業種や扱う商品の種類によって相性があることが考えられます。自社で扱う商品に最適な業者に依頼できるよう、対応可能な商品や利用しているシステム、想定されるイレギュラーに対応できるかなどを、事前にしっかり確認するようにしましょう。

最近では倉庫見学会を実施している会社もあります。そういった事前に倉庫の中を見学できる物流企業であれば、保有している免許や商品の保管状況、実際に働いている作業者のレベルなども確認できるため、事前の倉庫見学は是非とも活用するべきです。

必ず結果をだす!三協は在庫管理に絶対の自信あり!

三協では、「誤出荷ゼロ・在庫差異ゼロ」を徹底しており徹底的に物流品質にこだわった業務運営を行っております。直近で棚卸を実施した3社のうち、化粧品卸(約8,600SKU 約584,000pcs)においては2SKU・2PCSの在庫差異、デジタル機器卸(約2,500SKU 約370,000pcs)とアパレルメーカー(約4,500SKU 約38,000pcs)においてはともに在庫差異ゼロという結果になっております。

三協全体でみると、PCSで換算すると0.00033%(30万分の1)未満の在庫精度を誇っており、他の物流企業様と比較しても非常に精度の高い物流品質を実現していると自負しております。また、この数値には入出荷データが一切取得できず完全な目視での検品しか出来ない完全アナログ管理となる顧客も含まれており、データが取得可能(三協のWMSが利用できる)な顧客に限定した場合はさらに高い在庫精度を達成できております。

三協で在庫管理するようになった企業様の中には、その在庫精度を高く評価いただき、今まで行っていた店舗での品番や数量確認を廃止したアパレル企業様や棚卸作業の回数を年2回から1回に減らした企業様も多数いらっしゃいます。

【まとめ】原因を把握し、適切な対策で在庫差異を防ぎましょう

今回は、在庫差異とは何かという基本から、発生する主な原因、出さないための具体的な対策について、詳しく確認してきました。

在庫差異は帳簿在庫と実在庫の数にズレがあることを表します。在庫差異率が高い場合は、企業の経営や財務状況に悪影響を及ぼすため、早急な対策が必要です。

今回ご紹介したことを参考に、在庫差異を極力少なく保ち、適切な在庫管理を実現していきましょう。前述の通り、弊社は誤出荷ゼロ・在庫差異ゼロを実現すべく倉庫管理システムや業務のマニュアルについては細部まで徹底的にこだわっております。もし、在庫差異が出ており今すぐ何とかしたいとお悩みの会社様がいらっしゃいましたら是非ともご相談ください。無料の倉庫見学も毎月開催しております。