【改善事例多数】物流改善の5つの対象と5つのポイントをプロが徹底解説

「誤出荷が多い」「作業効率が悪い」「物流コストが高い」

そんな物流現場を根本から変えるのが、物流改善です。

物流改善とは、倉庫や人材、システム、輸配送など物流全体の仕組みを見直し、品質・生産性・コストの最適化を図る取り組みを指します。

単にヒューマンエラーを減らすだけでなく、品質を高めつつ、生産性を向上し、ムダなコスト(保管料・人件費・運送費など)を抑えることが目的です。

本コラムでは、三協が現場で実際に取り組んできた数多くの改善事例を基に、次の3ステップで成果を出せる「物流改善」の進め方を解説します。

1. 改善の対象 ・・・どこを改善すべきか(物流倉庫・レイアウトと作業フロー・物流システム・人材・輸配送)

2. 改善の方向性 ・・・物流改善によって、何を目指すのか(品質の改善・作業効率の向上・コスト削減・3M排除・作業工程の管理)

3. 改善の事例 ・・・実際に成果を上げた現場の実例

ここで紹介する内容は、書籍や報告書にあるような一般論ではありません。

三協が実際の現場で“ヒアリング→フロー構築→WMSカスタマイズ→導入”まで行い、誤出荷ゼロ・在庫差異ゼロを実現してきたリアルな改善エピソードです。物流改善をこれから始める方も、既に取り組んでいる方も、明日から実践に活かせるヒントが見つかるはずです。

物流改善とは

「物流改善」と聞くと、まず「ヒューマンエラーやミスを減らすこと」を思い浮かべる方も多いでしょう。

もちろんそれも重要な要素ですが、品質を上げることだけを目的化してしまうと、かえって現場の負担や管理コストが膨らんでしまう。そんなケースも珍しくありません。

私たち三協が考える物流改善とは、品質を高めながら、生産性を向上させ、同時にムダなコスト(保管料、人件費、運送費など)を抑えていくことです。

物流改善を進めるべき5つの対象

物流改善を進めるうえでまず大切なことは、「何を改善すべきか」を明確にすることです。

この点が曖昧なままでは、目的が定まらず、結果的に改善の方向性を誤ってしまう恐れがあります。

作業効率や安全性に影響する、倉庫内設備や通路幅などの基本的な環境要素の一例

① 物流倉庫・倉庫内設備

まず、改善すべき最初の対象は「物流倉庫と倉庫内設備」です。

倉庫の立地や設備は、物流全体の効率・品質・コストに大きく影響します。

立地条件:主要な運送会社の集配拠点や高速道路のインターチェンジに近いかどうかは、

「配送コスト」や「集荷の締め時刻」に関する交渉に直結するため、非常に重要な視点です。

人材確保のしやすさ:「近隣に働き手となる人材がいるか」「住宅地やニュータウンがあるか」「駅やバス停など公共交通機関から通いやすいか」など、人材が集まりやすい立地かどうかを見極める必要があります。

建物や設備の状態:雨漏りや結露、照明不足、床の段差、ラックの耐荷重オーバー、

エレベーターや昇降用リフトの不具合などは、作業効率や安全性、そして保管品質を大きく損なう要因になります。また、休憩スペースやトイレの清潔さといった作業環境の快適さも、スタッフの定着率やモチベーションに大きく影響します。

品質保持環境:化粧品や食品など、温度依存性の高い一部の商材では、温度管理が不適切な場合に品質が劣化するおそれがあります。そのため、「温度・湿度管理が適切か」「空調設備が安定して稼働しているか」といった視点で、倉庫内の環境を継続的に見直し、改善していくことが求められます。

これらの条件が十分に整っていない場合、次項以降で取り上げる倉庫レイアウトや業務プロセス、システム面を改善しても、改善効果が頭打ちになることがあります。そのため、まずは「倉庫環境として何が制約になっているのか」を正しく把握することが重要です。

倉庫レイアウトの最適化では、動線設計とロケーション管理を一体的に考えることが重要です。

② 倉庫レイアウトと業務プロセス

続いて、改善すべき二つ目の対象は「倉庫レイアウトと業務プロセス」です。

物流改善では商品の大きさや特性、販売形態に応じた効率的なレイアウト設計と業務プロセス(物流フローや作業マニュアル)の作り込みが欠かせません。

まず重要なのは、ロケーション管理の設計です。

たとえば、定番商品の比率が高い場合は「固定ロケーション」、新規商品の比率が高い場合は「フリーロケーション」を採用するなど、商品の特性に応じた管理方式を選択する必要があります。頻出商品の棚を出荷動線の近くに配置することで、ピッキング距離を短縮し、作業効率を高めることも有効です。

また、「1つのロケーション内に何種類まで商品を入れるか」「返品商品の扱いをどうするか」といったルールを作ることも重要です。返品が多い商材を扱う場合は、返品商品を既存ロケーションに戻すのか、専用の「返品ロケーション」を設けるのかを明確にし、運用ルールを統一することが求められます。

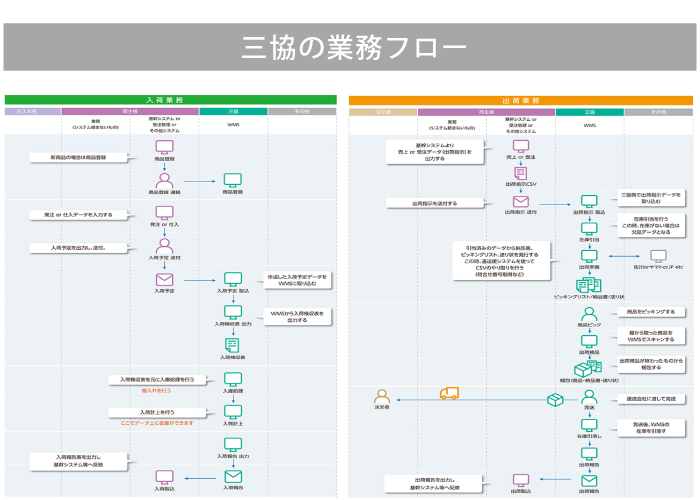

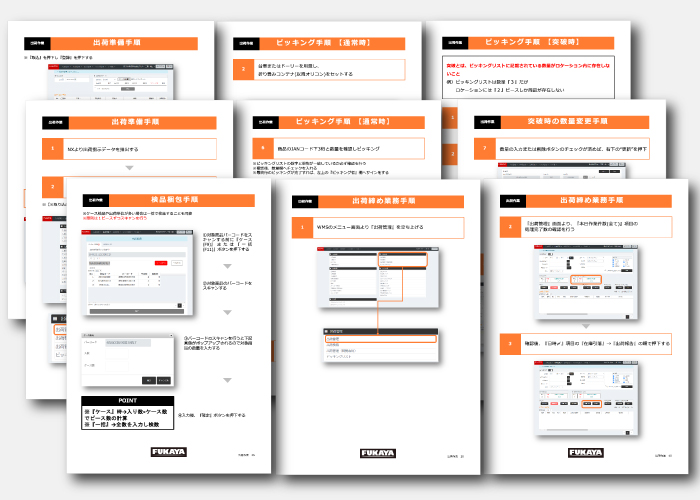

作業手順を標準化し、誰でも同じ品質で作業できるようにした物流フローの設計例

次に、業務プロセス(物流フローや作業マニュアル)の改善です。 シンプルで新しく入った人でも分かりやすいように物流フローを単純化・標準化し、誰でも手順通りに作業できる作業マニュアルがあれば物流品質や生産性は高まります。また、大部分をアルバイトスタッフにできるのでコストの圧縮という意味でも役立ちます。

倉庫レイアウトと業務プロセスは、個別に考えるのではなく一体的に設計することが重要です。たとえば、動線の設計は作業手順と密接に関係しており、どちらか一方だけを最適化しても効果は限定的です。こうした複合的な設計を行うためには、現場の作業者だけでなく、製造・販売・システム・物流といった部門を横断した情報共有が欠かせません。

さらに、実際に作業を行っているスタッフの意見を取り入れながら、上流から下流までの流れを見直すことで、現場で機能する「実効性のある設計」が実現します。

【関連】

通常の入出荷の陰に隠れがちですが、特に流通加工では、スポット的な対応やアナログでのパターン対応が発生しやすくなります。そのため、レイアウトや在庫・出荷設計とセットで最適化することが重要です。

流通加工(セット組み・検品加工・同梱作業など)を保管や出荷と切り離して考えると、工程が分断され、保管スペースの圧迫や工数増加、リードタイム延伸につながりやすくなります。物流改善の中で、レイアウト設計・在庫配置・出荷フローと合わせて加工工程を再設計することで、品質・スピード・コストのバランスが最適化されます。

▶ 流通加工(セット作業・検品・同梱の最適化について詳しく見る)

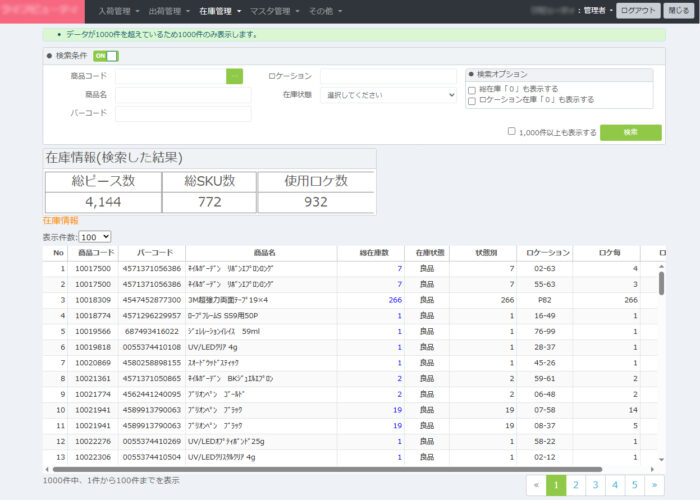

また、倉庫レイアウトや業務プロセスを安定して機能させ続けるためには、システム設計が不可欠です。レイアウト変更や業務プロセスの策定自体は人の手でも行えますが、 在庫状況や作業の進捗状況といったデータを正確かつリアルタイムにモニタリングできなければ、設計した仕組みを継続的に維持することは困難です。

次項では、こうした業務を支える物流システムの在り方について整理します。

WMSを活用することで、作業手順の標準化・進捗の可視化・誤出荷防止など、物流改善の基盤となる仕組みを構築できます。

③ 物流システム

改善すべき三つ目の対象は「物流システム」です。

これは、物流改善において最も重要な要素と言っても過言ではありません。

効率的なレイアウトや業務プロセスを構築できたとしても、人の判断や記憶に依存する限り、作業品質のばらつきや属人化は避けられません。

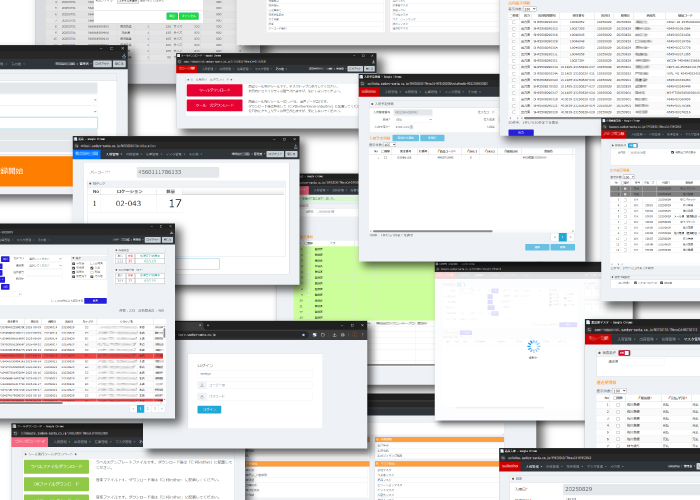

たとえば、倉庫内の作業ログを自動的に記録できるWMS(倉庫管理システム)があれば、生産性を定量的に分析したり、作業のボトルネックを可視化したりすることが可能になります。

また、納品先によって異なる梱包や送り状の貼付位置など、人の記憶に頼るには複雑すぎる手順も存在します。こうした作業ルールをマスターデータとしてWMSに登録し、条件に応じて正しい作業を画面上で指示できる仕組みを整えることで、作業の標準化と品質の安定が実現します。

ここまで述べたWMSは、物流システムの中核を担う存在ですが、「物流システム」とはWMS単体を指すものではありません。

物流システムとは、WMSを中心に、マテハン機器を制御するWCS(倉庫制御システム)や、配送ルートや積載効率を管理するTMS(輸配送管理システム)など、倉庫内外の物流オペレーションを支える仕組み全体を指します。

これらのシステムが、基幹系(販売管理システムや生産管理システムなど)や受注管理システム(OMS)とシームレスにデータ連携することで、在庫・出荷・輸送といった情報がリアルタイムに同期され、業務の整合性が保たれます。物流システム単体ではなく、上位システムとのデータ接続までを考慮した設計が、全体最適な物流改善には欠かせません。

この基盤を整えてはじめて、前述のレイアウト設計や業務プロセス改善の効果を持続させ、人に依存しない「強い物流体制」を構築することが可能になります。

全工程を言語化・図解化した作業マニュアル。属人化を排除し、再現性の高い物流品質を実現するための標準化ツールです。

④ 人材管理

続いて、改善すべき四つ目の対象は「人材管理」です。

まず前提として、業務の単純化や標準化が整備された物流フローや誰が読んでも実行可能な作業マニュアルがあることが大前提です。

これらが不十分な状態では、教育や育成を進めても個々の能力や経験値に頼る部分が多く、成果にばらつきが生じやすくなります。

言い換えれば、「仕組みが整っていない現場で人を育てる」のは極めて難しいということです。そのうえで、人の力が不可欠な領域では、適切な採用・配置・管理が非常に重要になります。

ピッキングや入出荷検品といった作業は、現時点では人の手による判断や動作のほうが効率的な場面がほとんどです。たとえば、「ロケーションから目的の商品を見つけて取り出す」「空いているスペースを探して商品を収める」といった動作は、AIやロボットよりも人の柔軟な判断力に頼る部分が大きいのが実情です。

作業ごとの習熟度を“見える化”した職能管理表。適材適所の配置や教育計画に活用され、現場の生産性を安定させる仕組みです。

そのため、人を適切に採用し、業務量に応じて配置・管理することが極めて重要です。

また、個々のスキルを正確に把握し、「どの作業を任せられるのか」を明確にすること、さらにスキルを広げ、高めていくための教育・育成体制を整えることが、安定した生産性の維持につながります。

作業が人に依存する領域だからこそ、「属人的にするか」or「組織的に管理するか」で成果は大きく変わります。属人的な運用では、一時的に品質を保てても持続性がありません。

一方で、教育・評価・配置を仕組みとして運用できる体制が整っていれば、人が入れ替わっても安定した品質と生産性を維持することができます。

現場力を最大限に引き出すためには、

“人に依存させない仕組み”と“人を育てる仕組み”の両輪が欠かせません。

集荷時の待機をなくすために、荷物を方面別にロールボックスパレットへ事前仕分けした状態。運送会社はそのまま積載できるため、積み込みの手間と時間が大幅に削減され、輸送効率とドライバーの稼働安定化につながります。

⑤ 輸配送

2024年問題を背景に、ドライバー不足や運賃上昇が続く中、輸配送コストの最適化は企業にとって避けて通れないテーマになっています。特にBtoCでは、物流費の半分以上を配送費が占めることも珍しくなく、その影響は経営全体に及びます。

もっとも、輸配送の改善と一口に言っても、自社配送と委託配送では考え方が大きく異なります。

自社で車両を保有している場合は、積載効率やルート設計、ドライバーの稼働平準化がカギになります。たとえばTMS(輸配送管理システム)を導入すれば、配送ルートを自動算出し、車両の稼働状況や積載率をリアルタイムに可視化することが可能です。ルートの重複や空走を減らし、待機時間を短縮することで、輸送コストを下げながらドライバーの負荷も軽減できます。

さらに重要なのは、TMSが単体で機能するのではなく、倉庫管理システム(WMS)を介して物流システム全体の中で連携が取れていることです。

出荷確定データがWMSからTMSへ自動的に連携されていれば、倉庫の在庫状況や出荷計画に基づいて、最適な車両手配や配送ルートを即座に算出できます。

こうした仕組みを構築することで、倉庫と輸送の情報がリアルタイムに同期し、現場の勘や経験に頼らない“データドリブンな配送管理”が可能になります。

一方で、BtoCなどのように運送会社に配送を委託している場合は、荷主側の対応が輸送品質を大きく左右します。

「運送会社がスムーズに作業できるよう、集荷時の待機をなくすスケジューリング」

「積み込みしやすい荷姿やパレット構成」

「出荷情報や伝票データの事前共有」など、倉庫側の“前工程”の整備が欠かせません。

いくら倉庫内の業務が整っていても、出荷の最終段階で情報の齟齬や待機が発生すれば、納品遅延や破損、再配達といったトラブルにつながります。輸配送の品質は、倉庫と運送会社の連携の“継ぎ目”で決まると言っても過言ではありません。

さらに近年では、複数メーカーが1台のトラックを共同で利用する「共同配送」や、トラック輸送から鉄道・船舶へ切り替える「モーダルシフト」といった取り組みも広がっています。これらは単なるコスト削減策にとどまらず、CO₂排出削減など環境負荷を抑える手段としても注目されています。

輸配送の最適化とは、単に“運ぶ部分”を効率化することではありません。調達・生産・販売・倉庫管理といった上流工程と密接に連携し、出荷データや納品情報を正確に引き継ぐ“最後の品質工程”です。

①〜④で整えた倉庫環境、業務プロセス、物流システム、人材管理を、輸配送の現場へとつなぐことで、倉庫と運送の間に生じるロスをなくし、誤出荷ゼロ・在庫差異ゼロに加えて、出荷遅延ゼロを実現する体制が完成します。

物流改善で目指すべき5つのポイント

ここまでは、物流改善を進めるうえで「どこを改善すべきか」という5つの対象を整理してきました。

次に重要になるのは、それぞれの改善によって何を目指すのかという視点です。ここでは、物流改善の目的を5つのポイントに分けて整理します。

棚割りと動線を最適化し、誤出荷や数量ミスを防ぐ“再現性のある物流品質”を実現するロケーション管理の一例です。

① 品質の改善

誤出荷や数量ミス、遅延、欠品といったトラブルを未然に防ぎ、クレームを減らすことが第一の目的です。品質の改善は単に「ミスを減らす」ことにとどまらず、「顧客との信頼を守る」ことそのものです。正確で遅れのない出荷を安定して実現できる体制こそが、物流品質の根幹です。

誤出荷防止は「物流改善」の中で設計されます。

誤出荷は、作業者の確認不足ではなく、動線設計・在庫配置・検品ルールなど、倉庫オペレーション全体の設計が原因で発生します。

つまり誤出荷は、物流改善の中で扱う「品質改善」の代表的なテーマです。「注意喚起」や「指差し確認」といった現場努力だけではなく、合理的なレイアウトやオペレーションそのものを再設計することで、初めて再発を防ぐことができます。

物流品質が低ければ、営業活動にも影響します。納品ミスや遅延が頻発すれば、取引先との交渉で立場が弱くなり、新規提案の機会も失われます。一方で、物流品質が高く、急な依頼にも柔軟に対応できる体制が整っていれば、それ自体が競争優位となり、商談やリピート受注のチャンスにつながります。

また、BtoCの領域では、誤出荷や遅延は即クレームや低評価のレビュー、SNSでの拡散といった形で顧客満足度に直結します。その対応に追われるスタッフの負担も大きく、現場の疲弊や離職リスクにもつながりかねません。

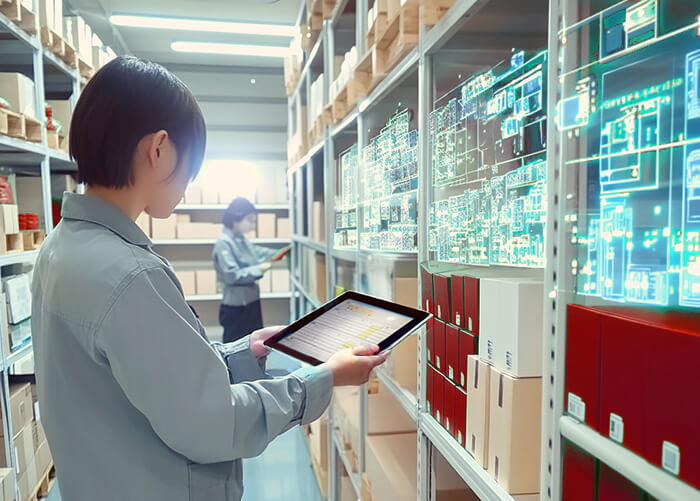

タブレットを用いて標準化された手順で入庫・棚入れ・検品・ピッキングなどの作業を進める様子。通路幅や棚割りの最適化により、移動時間を削減し、作業効率と生産性を高めています。

② 作業効率の向上

作業動線や作業手順を見直し、生産性を高めることも重要な目的です。ピッキング効率や検品効率を高めることで、同じ人数でもより多くの出荷を正確に処理できるようになります。単なるスピードアップではなく、「速くて正確な作業」を標準化することが、生産性向上の本質です。

そのためには、マテハン機器(マテリアルハンドリング機器)や物流システムを活用し、人が「運ぶ・探す・確認する」といった時間をできる限り削減することが欠かせません。

作業者の努力に依存するのではなく、設備と仕組みで効率を生む体制を整えることが重要です。

また、作業効率を高めるには、業務を単純化・標準化することが前提となります。

単純化することで、判断や例外対応といった“人による差”を最小限に抑えることができます。さらに、手順を標準化して全員で共有すれば、誰が作業しても同じ流れで進められるようになります。このように、単純化と標準化を両輪で進めることで、作業のやり方が統一され、改善効果を正しく比較・検証できる環境が整います。

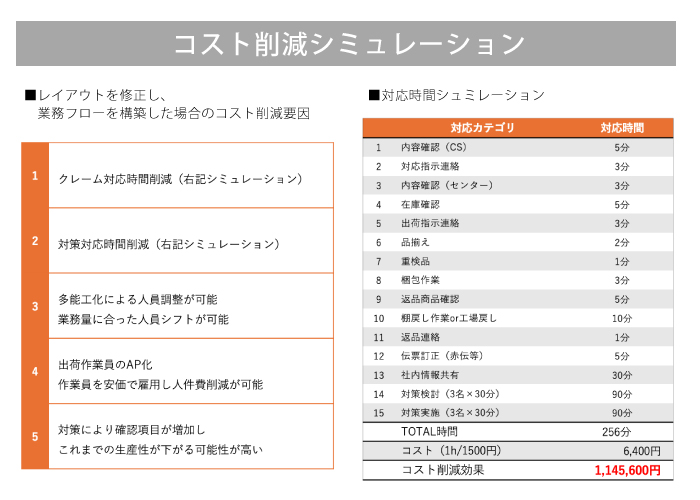

三協が現場データを基に作成したコスト削減シミュレーション。工程別のムダを可視化し、レイアウト最適化・作業標準化・人員配置の見直しによって、どの工程でどれだけコストを削減できるのかを具体的に示した改善分析です。

③ コスト削減

物流コストの中で大きな割合を占めるのが、人件費・保管料・配送費です。

さらに近年では、WMSやTMSなどの物流システムの運用・保守にかかる費用(システム費)も無視できなくなっています。

これらは、支払物流費(運送会社や倉庫業者など、社外委託に対して支払う費用)と、

社内物流費(自社の倉庫や人員、設備、システム運用など、社内で発生する費用)に大きく分けられます。

この2つを分けて考えるのは、コスト構造を正確に把握するためです。特に社内物流費は、製造原価や販売管理費といった会計上の項目に紛れ込みやすく、物流コストとして認識されにくい傾向があります。

たとえば、流通加工作業を製造原価に含めていたり、入荷・出荷・検品・梱包といった工程ごとの人件費をまとめて「給与」や「倉庫費」として処理しているケースでは、どの作業にどれだけコストがかかっているのかが見えません。

まずは、「誰に支払っているコストなのか(社外or社内)」、そして「物流のどの作業で発生しているコストなのか」を切り分けて見える化することが重要です。

たとえば、

・作業工程別に見れば、「入荷」「保管」「出荷」「配送」のどこでムダが生じているかが分かります。

・費目別に見れば、「人件費」「保管費」「配送費」「システム費」など、何にお金がかかっているのかが分かります。

この二つの視点を掛け合わせることで、

「どの作業工程に、どんな費用が、どれだけかかっているのか」が明確になります。

その全体像を把握してはじめて、どのコストから優先的に改善すべきかを判断できるようになります。

そのうえで、作業効率を高めて人件費を抑え、在庫滞留や空きスペースを減らして保管コストを最適化します。また、輸配送ルートの見直しや積載効率の改善によって、配送コストの削減も可能になります。

ただし、コスト削減だけを目的にすると、作業精度の低下や品質トラブルを招くリスクがあります。だからこそ重要なのは、「コスト削減」と「品質維持」を両立させることです。

単に費用を減らすのではなく、正確でスピーディな物流を維持したままムダを省く仕組みを整えることが、持続的な改善につながります。

複数のスタッフが同じ手順で作業できるよう、業務を標準化した現場の一例。ムリ・ムダ・ムラを排除し、属人化に頼らない“誰が担当しても同じ品質を実現できる仕組みづくり”が、繁忙期でも安定稼働する物流現場を支えます。

④ 3Mの排除(ムリ・ムダ・ムラの解消)

どれだけ一時的に品質や生産性、コストのバランスを整えられたとしても、それが持続できなければ意味がありません。

人が入れ替わったり、時間が経つことで再現できなくなるようでは、真の改善とは言えません。また、平常時は問題なく回っても、繁忙期になると破綻するような仕組みでは、継続的な成長は望めません。

そのためには、現場で発生するムリ・ムダ・ムラを徹底的に取り除き、作業の属人化を減らすことが欠かせません。誰が担当しても一定の品質を保てる状態をつくることで、繁忙期や人員の入れ替わりにも強い、安定稼働できる現場が実現します。

改善の目的は、“一部の熟練者に頼る”のではなく、誰が担当しても同じ品質で作業できる仕組みを整えることにあります。そのためには、標準化された手順とルールを整備し、情報を共有して事前に準備しておくことが重要です。

その場で考えたり、イレギュラー対応を属人的に判断したりすれば、ムダな作業や人員配置の発生、作業スピードのムラにつながります。

「入社初日のスタッフでも迷わず作業できる」

そんな仕組みをつくることこそが、持続可能で強い現場への第一歩です。

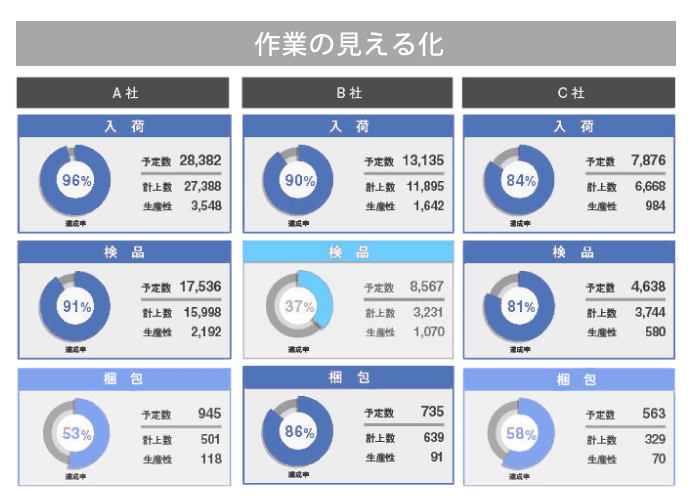

入荷・検品・梱包などの進捗をリアルタイムで可視化する工程管理ダッシュボード。生産性のばらつきや異常の“芽”を早期に発見し、日常運転の安定化と改善サイクルの高速化を実現します。

⑤ 作業工程の管理

改善は一度で終わりではありません。日々の作業データを可視化し、問題の“芽”の段階で対策できる仕組みを整えることが重要です。

作業ログやエラー履歴を分析し、数値で現場の状態を捉え、改良を重ねていくことで、品質と生産性を継続的に磨き上げることができます。

作業工程をリアルタイムで管理していると、作業者ごとの品質や生産性のばらつきが可視化されます。誰の作業で誤ピックが発生しているのか、進捗が遅れているかなど、人ごとの課題が明確になり、その場で指導やフォローを行うことが可能です。

また、この工程管理の仕組みは、

「ある工程だけに余分な待ち時間や手戻りが発生していないか」

「作業負荷が特定の人や時間帯に偏っていないか」など、

3M(ムリ・ムダ・ムラ)が発生していないかを常に点検する役割を果たします。

つまり、工程管理はトラブル発見のツールであると同時に、通常運転を正しく維持するための“日常点検の仕組み”としても機能するのです

さらに、異変を早期に検知できるようになります。取扱商材の変更や流通加工の新仕様など、仕事の内容が変わった際にも、進捗データを通じて「いつもと違う動き」が数字として現れます。これにより、異常の兆候を“勘”ではなく“データ”で捉え、問題が拡大する前にアラームを出すことができます。

物流現場では、予定外の入荷対応や割り込み出荷、横持ちでの同梱対応など、

予定通りに進まないことの方がむしろ日常です。こうしたイレギュラーへの対応力を高めるうえでも、可視化と工程データの蓄積が欠かせません。

リアルタイムで稼働状況を把握していれば、急な追加依頼があっても「あと何時間で終わる」「どの班なら対応可能」といった判断を、感覚ではなくデータに基づいて行えます。

このとき、作業の優先順位を切り替えたり、他のスタッフに応援を依頼したりといった判断も即座にできるため、現場が止まることなく柔軟に稼働し続けられます。

つまり、作業工程の管理は、個々の作業品質を高め、異常を未然に防ぎ、イレギュラーにも定量的に対応するための基盤です。といった点も明確になります。現場をリアルタイムで可視化し、変化に強く、安定して成果を出せる仕組みを整えることで、物流現場は初めて“継続的に進化する組織”になります。

物流改善事例

ここまでご紹介した「5つの対象」と「5つのポイント」は、物流改善を進めるうえで欠かせない考え方です。次に、それらの視点をもとに、「実際の現場でどのような課題があり、どのように解決へ導いてきたのか」当社が手がけた事例を通じてご覧ください。

以下に紹介するのは、三協が実際に物流改善を代行し、成果を上げてきた事例です。物流課題は、業種特有の商慣習や経営方針、企業文化といった背景に深く根ざしており、すべての企業に共通する“万能の改善策”は存在しません。

だからこそ、私たちは机上の理屈ではなく、物流現場の実態と経営の意図を、部門の垣根を越えて結びつけながら、一社ごとに最適な解決策を設計し、実践してきました。

ここでは、その具体的なプロセスと成果を、できる限りわかりやすく紹介しています。どの事例も課題の内容は異なりますが、物流改善を進めるうえでの着眼点や、課題を突破するためのヒントとして、きっとお役立ていただけるはずです。

ロケーション管理が曖昧で、似た商品が混在していた改善前の倉庫。棚の乱れや箱の積み上げが探索時間の増加や誤ピックの原因となっていました。

改善事例① ロケーション管理の徹底で品質と生産性が大幅向上

【課題】

ある食品問屋様では、注文書を見ながら目視で商品を探す“人頼み”の運用を行っており、

ピッキングリストも存在していませんでした。たとえば同じ醤油でも内容量が異なる(60mlと120mlなど)商品が近い棚に混在しており、見た目では区別がつかないため、経験豊富なスタッフでなければピッキングができない状態でした。新人やアルバイトが作業に入れず、ミスや探す時間のロスが頻発していました。

SKU単位でロケーションルールを統一し、棚割りと動線を最適化した改善後の倉庫。探す時間が大幅削減され、新人でも即戦力として稼働できる環境へ改善されました。

【改善策】

三協の物流改善において、まずSKU単位でのロケーション管理ルールを明確化しました。同じ品番でも容量やパッケージが異なる商品は必ず別ロケーションに分け、ロケーション番号と棚位置を明確に紐づけました。

また、商品をSKUごとに分けて棚の置き場所を整理し、似た商品が混ざらないように棚の配置そのものを見直しました。商品のサイズや重量に合わせて棚の高さや仕切りを調整し、棚板の素材や構造も見直すことで、取り出しやすく戻しやすい保管環境を実現しました。

ロケーションと在庫情報を正確に紐づけたことで、

「探したけど在庫がない」

「余剰在庫置き場にしか残っていない」といった無駄を解消。

ピッキング動線を見直し、探す時間や倉庫内の無駄な移動を徹底的に減らしました。

【効果】

当社が物流改善を行った結果、ピッキングにかかる探索時間が大幅に短縮され、

1人あたりの月間残業時間が約30時間削減されました。

「家族と触れ合う時間が増えた」と非常に喜びの声を頂戴しています。

また、誰でもロケーション情報を見れば正しい商品を取り出せるようになり、新人やアルバイトスタッフでも即戦力として稼働できる体制が整いました。

結果として誤出荷も出なくなり、作業者による品質のばらつきも解消しています。

改善前は、原材料・部材・資材・仕掛品の在庫がシステムで管理されておらず、加工スタッフが毎朝倉庫へ出向き、一つひとつ目視で確認していました。紙のメモを使った手作業のため、確認だけで1時間以上を要し、発注漏れや作業遅延が生じやすい状態でした。

改善事例② 物流システムで部材・仕掛品まで一元管理、確認時間ゼロを実現

【課題】

進物用香製品を扱うメーカー様では、製造工程そのものはしっかり管理されていたものの、原材料や部材、仕掛品の在庫管理までは十分に行き届いていませんでした。

特に、神社仏閣向けなどの進物セットでは、化粧箱・仕切り・掛け紙・包装紙・熨斗など、一つの製品をつくるために40種類以上の資材や部材が必要になるケースもありました。

加工スタッフは、毎朝その日のセット加工予定に合わせて倉庫へ足を運び、

「今日つくる進物セットに必要な部材が倉庫に揃っているか」

「仕掛品を組み立てられるか」を一つひとつ確認していました。

確認作業だけでも1時間以上要することも多く、部材が足りなければ、至急発注をかけて納品スケジュールの調整を行う必要があり、現場は常に時間に追われていました。

三協のWMSで原材料から部材・資材・仕掛品まで一元管理。必要量・在庫数・使用予定がリアルタイムに可視化され、倉庫へ足を運んで確認する作業は完全にゼロに。発注漏れや作業遅延を防ぎ、加工現場と工場の両方で生産性と品質が飛躍的に向上しました。

【改善策】

三協では、既存の基幹システムに合わせてWMS(倉庫管理システム)をカスタマイズし、原材料・部材・仕掛品をすべてリアルタイムで把握できる仕組みを構築しました。

部材ごとに在庫数・使用予定・消費量を紐づけることで、「部材を使って仕掛品をつくり、それが完成品になる」という一連の流れが、自動的に在庫へ反映されるようになっています。

また、注文時点で部材が不足している場合にはアラートを表示し、“作ってみたら足りなかった”という従来のトラブルを根本から防止。

さらに、基幹システムを大きく改修するのではなく、現場の運用に合わせてWMS側を柔軟に最適化することで、導入コストを抑えつつ確実な成果を上げる構成を実現しました。

【効果】

倉庫へ確認に行く必要がなくなり、スタッフ1人あたりの確認作業時間は1日約1時間削減。受注から出荷までのリードタイムも大幅に短縮されました。

さらに、在庫状況がリアルタイムで可視化されたことで、営業担当者も受注時点で欠品リスクを即座に把握でき、納期回答の精度が飛躍的に向上しています。

結果として出荷遅延やクレームは激減し、

「もう倉庫に見に行かなくていいなんて信じられない」といった声が現場から上がるようになりました。

基幹システムを改修せず、WMS側を現場運用に合わせて最適化したことで、短期間・低コストで確実な成果を実現。また、属人的な確認作業から脱却し、WMSで正確に把握できる仕組みを整えたことで、生産性・品質・モチベーションのすべてを同時に高めることができました。

<改善前:チャネルごとに棚を分けていたため保管スペースが逼迫>

店舗用とEC用の在庫を別ロケーションで保管しており、同じ商品でも棚を二重に使用する必要がありました。作業者は「どちらの在庫か」を都度判断しながら運用するため、スペース・動線・作業負荷のすべてにムダが発生していました。

改善事例③ 店舗・EC在庫を一元管理し、保管スペースを30%圧縮

【課題】

靴を中心としたアパレルブランド様では、店舗販売とEC販売の在庫を別々に管理していました。同じ商品でも「店舗用」「EC用」としてロケーションを分けていたため、共有できる在庫を二重に保管する必要があり、倉庫スペースが常に逼迫していました。

さらに靴はサイズや色展開が多く、返品・交換が非常に多い商材です。店舗では、シーズンや売れ行きに応じた商品の入れ替えによる返品が中心で、一方、ECでは「サイズが合わない」「イメージと違う」といった顧客都合による返品が多く発生します。しかも、店舗からの返品とECからの返品が同じ倉庫に混在して戻ってくるため、作業者は「これは店舗返品か、EC返品か」を一つひとつ判別して仕分ける必要がありました。

また、店舗でお客様から在庫を問い合わせられた際には、店舗スタッフが倉庫に電話で確認し、物流スタッフは在庫データを参照しますが、データ上では在庫があっても在庫差異が多く、店舗用ロケーションまで足を運んで現物を確認する必要がありました。

さらに、データ上では在庫があるにもかかわらず、店舗用ロケーションで在庫が見つからない場合は、EC用ロケーションに間違って戻している可能性も高いため、ECロケーションまでいって確認しなければならず、非常に非効率な対応が続いていました。

<改善後:1ロケーションで店舗・EC在庫を自動区分し作業は“取るだけ”に>

WMSがチャネル別の在庫を自動で引き当て制御する仕組みに刷新し、作業者はチャネルを意識せず同じ棚から商品を取るだけで正確な在庫管理が可能に。物理棚を統合したことで保管スペースを約30%削減し、欠品や取り違えもゼロ化しています。

【改善策】

三協は、まず店舗用在庫とEC在庫を同一ロケーションで保管できる運用に切り替え、

そのうえで、倉庫管理システム(WMS)によりチャネルごとの在庫を自動で区分管理できる仕組みを構築しました。これにより、物理的には1つの棚で在庫を共有しながら、

WMS上では「店舗在庫7:EC在庫3」といった割合で、正確に在庫を把握できるようになりました。

返品処理においても、作業者が商品をスキャンするだけで、WMSが自動的に販売チャネル(店舗/EC)を判別し、正しい在庫区分と保管ロケーションが即時に画面上に表示される仕組みへと改善しました。たとえば、店舗返品であれば入庫番号をスキャンして商品を読み込むだけで自動的に店舗在庫へ反映され、EC返品であれば、注文番号などをキーに購入情報が呼び出され、商品スキャンと同時に返品対象商品が確定、即座にEC在庫として登録されるようになっています。

この仕組みにより、返品用ロケーションは1つで統一され、作業者は“どこに戻すか”を迷う必要がなくなりました。現場では「何も考えずに同じ棚に戻す」だけで、裏側ではWMSがチャネル別に正確に在庫を分類・反映してくれるため、ミスや手戻りが一切ない運用を実現しています。

さらに、販売計画の変更に応じ店舗用とEC用の在庫配分をWMS上で柔軟に切り替えられるようになり、物理的なロケーション移動も不要となりました。

また、店舗スタッフは携帯やタブレット端末からリアルタイムで倉庫在庫を確認し、そのまま「店舗受取」または「自宅配送」の注文処理まで行えるようになりました。

【効果】

従来は店舗在庫とEC在庫でロケーションを分けていましたが、1ロケーションで在庫を共有する方式へ移行したことで、保管スペースを約30%削減できました。

返品作業では、商品をスキャンするだけで正しい在庫区分に自動で反映されるようになり、「これは店舗用かEC用か」を目で確認して判断する作業が不要になりました。担当者ごとの判断のばらつきもなくなり、作業精度と効率の両方が大きく向上しています。

補充作業も、以前のように「店舗用棚」と「EC用棚」に商品を分けて入れる必要がなくなり、同じロケーションにまとめて補充できるようになりました。作業時間の短縮だけでなく、ピッキング動線の最適化にもつながり、物理的な棚移動の手間が減っています。

返品処理のミスがなくなった結果、当社が物流改善を行ってから1年後の棚卸において、約4,500SKU・約24,000ピースの在庫で1ピースの在庫差異も発生しませんでした。

さらに、店舗スタッフは携帯やタブレット端末からリアルタイムで倉庫在庫を確認し、そのまま「店舗受取」または「自宅配送」で注文を完結できるようになりました。倉庫への電話確認や在庫照会のやり取りが不要になり、店舗・倉庫・ECが一体となったオムニチャネル運用が確立されています。

以前は店舗で在庫切れが発生すると、スタッフが倉庫に確認する間にお客様をお待たせし、購入機会を逃すこともありました。現在は、その場で在庫の有無を確認し、店舗受取や自宅配送を提案できるようになっています。お客様を待たせることなく販売が完結するため、取りこぼしが減り、売上も着実に伸びる好循環が生まれています。

改善前は、1日150社以上の出荷がある中で、追加注文の同梱先を “記憶と目視” だけで探していました。作業者は倉庫中に並ぶ段ボールの送り状を1件ずつ確認し、 「これは初回か?」「同梱すべき段ボールはどこにある?」 と毎回判断しなければならず、同梱ミス・個口数増加・集荷遅延の原因となっていました。

改善事例④ 同梱判定をシステム化し、集荷遅延と配送コスト上昇をゼロに

【課題】

日用品・化粧品・雑貨などを法人向けに取り扱う企業様では、一部出荷が運送会社から指定された集荷の締め時間に間に合わない状況が続いており、「改善が見られなければ送料を改定せざるを得ない」といった、具体的な改善要請と値上げ通告を受けていました。

1日あたり少なくとも150社から注文が入るような状況で、同じ取引先から1日に複数回の注文が入ることも日常的でした。したがって、物流作業者は梱包のたびに「今回の注文はその日の1回目の注文か、それとも2回目以降か」を判断し、それに応じて「新しく段ボールを用意するのか」or「すでに梱包されて置かれている段ボールを探して同梱するのか」を決める必要がありました。

しかし、この運用は人の記憶に頼らざるを得ず、初回の注文なのに段ボールを探してしまったり、同梱すべき注文なのに新たに段ボールを用意して個口数を増やしてしまうミスが頻発していました。

また、仮に作業者が「その注文が初回かどうか」を正確に判断できたとしても、出荷先は1日あたり150社あるため、必然的に150個以上の段ボールが並ぶのが常態となっていました。

作業者はその中から、1つ1つ段ボールに貼られている送り状を目視で確認し、該当する出荷先を探し出さなければならず、非常に非効率でした。同梱処理のたびに、こうした作業が発生するため、現場は次第に疲弊していく状況にありました。

その結果、同梱先を誤ってしまうことによる誤出荷や、個口数の増加による配送コストの上昇など、さまざまな副次的な問題が発生していました。そのなかで最も深刻だったのは、同梱作業に時間がかかることで集荷時間に間に合わないケースが常態化しつつあったことです。前述の通り、運送会社からの値上げ通告を受けており、大幅な物流コストの上昇が“待ったなし”の状況となっていました。

三協のWMSが注文を自動判定し、初回注文には仮ロケーションを自動付与。追加注文が入ると、同梱すべき段ボールが画面上に即時表示されるため、作業者は“探さない・迷わない・判断しない”状態を実現。段ボールを探す作業はゼロになり、同梱ミスや個口数増加も根本から防止され、集荷遅延と配送コスト上昇を完全に解消しました。

【改善策】

この課題を解決するために、三協では同梱判定と仮ロケーション管理の仕組みを倉庫管理システム(WMS)上に構築しました。注文ごとに「初回の注文か、それとも2回目以降の注文か」をWMSが自動で判別し、それに応じて処理内容を明確に分岐させるようにしました。

具体的には、初回の注文と判定された場合、WMSが自動で仮ロケーションを割り振り、商品を一時的に仮置き棚に保管します。そして同じ出荷先から2回目以降の注文が入った際には、初回の注文が置かれている仮ロケーションをWMSが即座に抽出し、どの段ボールに同梱すべきかを画面上に表示します。

この仮ロケーションは、単にWMS上で管理されているだけでなく、三協があらかじめ倉庫レイアウトと一体で設計・構築した運用設計に基づくものです。誰が作業しても迷わず仮ロケーションに向かって、その場で同梱作業が行えるように現場環境を整えており、システムと現場オペレーションが無理なく連動する仕組みとなっています。

作業者は、商品や納品書のバーコードをスキャンするだけで、「段ボールを新たに用意すべきか」「既存の段ボールに同梱すべきか」が自動で判別されます。自分で判断したり迷ったりする必要がなくなり、すぐに次の作業に移ることができるようになりました。

また、同梱すべき段ボールが置かれている仮ロケーションがシステム上に明示されるため、作業者は迷わずその仮ロケーションに向かうだけでよく、「段ボールを探す」という作業自体が不要になりました。

【効果】

この取り組みにより、「判断する」「探す」といった行為から作業者が完全に解放され、同梱作業にかかる時間は従来の約1/10にまで削減されました。

また、同梱時には仮ロケーション番号をスキャンして段ボールにひも付ける運用としたことで、物理的に“誤って入れる”ことができない仕組みが確立され、誤出荷も完全に防止されています。さらに、システム制御により同梱の抜け漏れも防止され、配送コストの削減にも繋がっています。

とはいえ、最大の成果は、同梱作業にかかる時間が大幅に短縮されたことで、集荷時間に余裕をもって出荷作業を終えられる体制が整った点にあります。これにより、運送会社からの送料値上げを防ぐことができたことは、経営的にも大きな成果となりました。

現場からは、「送り先の段ボールを探す必要がなくなった」「集荷時間を気にせず落ち着いて作業できるようになった」といった声が上がっており、作業効率・出荷精度・物流コスト、さらには作業者のモチベーションまでも含めて、現場全体の改善につながっています。