【物流のプロが解説】倉庫レイアウトで変わる作業効率

物流倉庫を運営されている事業者様にとって、日々の作業効率や在庫管理の精度は売上や利益に直結する重要な要素です。「スペースが足りない」「作業効率が悪い」「動線が複雑で事故のリスクが高い」といった課題を抱えていませんか。実は、これらの問題の根本原因は、倉庫のレイアウトが整っていないことにあります。

本記事では、物流のプロフェッショナルである株式会社三協の知見をもとに、倉庫レイアウトの重要性と、すぐに実践できる改善のポイントをご紹介します。倉庫レイアウトを見直すことで、作業時間の短縮、コスト削減、そして事故リスクの低減が実現できます。

三協の公式Youtubeでもご覧いただけます!

倉庫レイアウトが抱える典型的な課題

多くの物流倉庫が共通して抱える課題があります。自社で物流を行い、倉庫を持つ企業様から寄せられる悩みは、大きく分けて以下の3つに集約されます。

スペース不足による業務圧迫

倉庫のスペースが足りないという問題は、単に「物が置けない」という表面的な課題だけではありません。スペースが不足すると、商品の保管場所が不明瞭になり、ピッキング時間が増加します。また、通路に商品を仮置きせざるを得なくなり、動線が遮られて作業効率が低下します。

さらに、スペース不足は出荷ミスや商品の破損リスクを高める原因にもなります。作業者が商品を探すために倉庫内を何度も往復することで、時間だけでなく人件費も増加していきます。

作業効率の低下がコスト増を招く

作業効率が悪い倉庫では、本来必要のない無駄な動きが頻発します。例えば、よく出荷される商品が倉庫の奥に配置されていると、作業者は毎回長い距離を移動しなければなりません。このような非効率な動線は、作業時間を増加させ、結果的に人件費の増大を招きます。

また、作業効率の低下は従業員の疲労を蓄積させ、モチベーションの低下や離職率の上昇にもつながります。物流業界では人手不足が深刻化しているため、作業環境の改善は人材定着の観点からも重要です。

複雑な動線が生み出す事故リスク

動線が複雑で入り組んだ倉庫では、人と人、人と重機が接触する危険性が高まります。フォークリフトや台車が頻繁に行き交う中で、作業者の動線が明確に分離されていないと、重大な事故につながる可能性があります。

また、通路幅が狭すぎると、すれ違いができず作業が滞ります。こうした小さなストレスの積み重ねが、作業全体の生産性を大きく低下させているのです。

| 課題 | 具体的な影響 | 結果 |

|---|---|---|

| スペース不足 | 商品配置の混乱、通路の圧迫 | 作業時間増加、出荷ミス |

| 作業効率の低下 | 無駄な移動、長いピッキング時間 | 人件費増大、従業員疲労 |

| 複雑な動線 | 人と重機の接触リスク | 事故発生、生産性低下 |

レイアウト改善がもたらす具体的な効果

倉庫のレイアウトを整えることで、どのような効果が得られるのでしょうか。実際に、適切なレイアウト設計を行った倉庫では、以下のような成果が報告されています。

作業時間の短縮は最も分かりやすい効果です。動線を最適化することで、ピッキングにかかる時間を30%以上削減できたという事例もあります。これにより、同じ人数でより多くの出荷をこなせるようになり、繁忙期にも余裕を持って対応できるようになります。

コスト削減も大きなメリットです。作業効率が向上すれば、残業時間の削減や人員配置の最適化が可能になります。また、在庫の適正配置により、商品の破損や紛失も減少し、無駄なコストを削減できます。

さらに、安全性の向上も見逃せません。動線を明確に分離し、通路幅を適切に確保することで、事故のリスクが大幅に低減されます。従業員が安心して働ける環境は、長期的な生産性向上にもつながります。

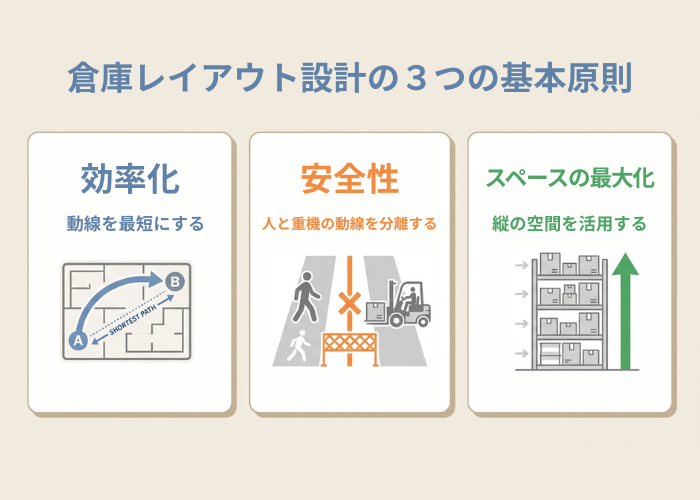

倉庫レイアウト設計の3つの基本原則

効率的な倉庫レイアウトを実現するためには、3つの基本原則を押さえる必要があります。これらは、効率化・安全性・スペースの最大化です。

効率化:動線を最短にする

効率化の鍵は、いかに動線を短くして作業時間を削減できるかにあります。作業者が無駄な移動をせず、最短ルートで商品をピッキングできる配置を考えることが重要です。

具体的には、出荷頻度の高い商品を出荷エリアの近くに配置することで、移動距離を大幅に短縮できます。また、作業の流れに沿った直線的な動線を設計することで、作業者が迷わず効率的に動ける環境を作り出せます。

安全性:人と重機の動線を分離する

倉庫内では、人と重機が同じ空間で作業を行います。そのため、それぞれの動線を明確に分離することが安全確保の基本です。

フォークリフトや台車が通る経路を色分けしたり、床に線を引いたりすることで、視覚的に動線を区別します。これにより、作業者は重機の接近を予測でき、事故を未然に防ぐことができます。

スペースの最大化:縦の空間を活用する

限られた床面積を最大限に活用するためには、縦の空間に着目することが重要です。高層ラックやメザニン(中二階構造)を導入することで、保管容量を大幅に増やすことができます。

また、可動式の棚を使用することで、季節商品や取扱量の変動に柔軟に対応できます。回転率の低い商品は上層部や奥に配置し、よく動く商品は取り出しやすい場所に置くことで、スペースを効率的に使えます。

今すぐ実践できる5つのレイアウトポイント

倉庫レイアウトの改善は、大規模な投資をしなくても、基本的なポイントを押さえるだけで大きな効果が得られます。ここでは、すぐに実践できる5つのポイントをご紹介します。

ポイント①:入荷エリアと出荷エリアを分ける

多くの倉庫では、入荷と出荷のエリアが混在しています。しかし、これらを明確に分けることで、商品の流れが整理され、作業効率が向上します。

入荷エリアでは検品や荷受けを行い、そこから保管エリアへ商品を移動させます。一方、出荷エリアでは、保管エリアから運ばれてきた商品をピッキング・梱包し、発送準備を行います。このように機能を分離することで、作業の混乱を防ぎ、ミスを減らすことができます。

入荷と出荷を分けることで得られる効果

- ● 商品の流れが明確になり、作業動線が整理される

- ● 入荷作業と出荷作業が互いに干渉せず、スムーズに進行

- ● 在庫の滞留や紛失のリスクが低減

ポイント②:売れ筋商品は出荷エリア近くに配置

パレートの法則(80:20の法則)をご存知でしょうか。倉庫においても、売上の8割は2割の商品が生み出しているという法則が当てはまります。

つまり、よく売れる商品や出荷頻度の高い商品は限られているということです。これらの商品を出荷エリアの近くに配置することで、ピッキングにかかる移動距離が劇的に短縮されます。ABCランク分析を行い、Aランクの商品は最も取り出しやすい場所に配置しましょう。

| 商品ランク | 出荷頻度 | 推奨配置場所 |

|---|---|---|

| Aランク | 高頻度(全体の20%) | 出荷エリア近く、低層棚 |

| Bランク | 中頻度(全体の30%) | 中間エリア |

| Cランク | 低頻度(全体の50%) | 奥のエリア、上層棚 |

ポイント③:通路幅を適切に確保する

スペースを最大限に活用したいという思いから、通路幅を狭くしてしまうケースがよくあります。しかし、これは逆効果です。

通路幅が狭いと、作業者同士がすれ違えず、無駄な待ち時間が発生します。また、台車やカートが通れず、作業効率が著しく低下します。人と人がスムーズにすれ違える幅、最低でも1.2メートル以上を確保することが推奨されます。

さらに重要なのは、通路に物を置かないことです。一時的な仮置きのつもりでも、それが常態化すると通路が機能しなくなります。通路はあくまで通路として、常に開けておくことが鉄則です。

ポイント④:棚の配置は直線的かつ明確に

棚の配置が不規則だと、作業者は商品を探すのに時間がかかります。誰が見ても分かりやすい、直線的でシンプルな配置を心がけましょう。

棚には明確なロケーション番号を付け、在庫管理システムと連動させることで、初めての作業者でも迷わずピッキングできる環境を作ります。この「誰でも作業できる」という標準化が、長期的な業務効率の向上につながります。

ポイント⑤:重機の動線を設計し安全を確保

フォークリフトや台車などの重機は、倉庫作業に欠かせない存在ですが、同時に事故のリスクも伴います。重機の動線を事前に設計し、人の動線と明確に分離することが重要です。

床に色分けされたラインを引く、専用通路を設ける、立ち入り禁止エリアを明示するなど、視覚的に分かりやすい工夫をしましょう。また、交差点となる場所にはミラーや警告灯を設置し、出会い頭の事故を防ぐことも効果的です。

安全な動線設計のチェックリスト

- ● 人と重機の通路を色分けで区別している

- ● 交差点にミラーや注意喚起の表示がある

- ● 通路幅は重機が安全に通行できる幅を確保している

- ● 死角となるエリアに安全対策を施している

スペースを最大限に活用する工夫

レイアウトの基本ポイントを実践しようとしても、「そもそも倉庫が狭くてスペースがない」という声もあるでしょう。しかし、工夫次第でスペースは有効に活用できます。

まず注目すべきは、縦の空間です。多くの倉庫では、天井までの高さを十分に活用できていません。高層ラックを導入することで、床面積を増やさずに保管容量を2倍、3倍に増やすことが可能です。

また、メザニン(中二階)の設置も効果的です。事務作業スペースや軽量商品の保管エリアとして活用することで、床面積を実質的に拡大できます。

さらに、可動式の棚やパレットラックを使用することで、取扱商品の変化に柔軟に対応できます。季節商品など一時的に保管量が増える商品にも、レイアウトを変更することで対応可能になります。

商品の回転率に応じた分類も重要です。よく売れる商品は入口付近や出荷エリアの近くに、あまり動かない商品は奥の棚や上層部に保管することで、作業効率を落とさずにスペースを有効活用できます。

システム導入とレイアウトの関係

最近では、倉庫管理の自動化やシステム導入が進んでいます。これらのテクノロジーは、レイアウト改善と組み合わせることで、さらに大きな効果を発揮します。

WMS(倉庫管理システム)の活用

WMS(Warehouse Management System)を導入することで、在庫の可視化と最適な保管場所の自動割り当てが可能になります。システムが商品の出荷頻度や在庫量をリアルタイムで分析し、最適なロケーションを提案してくれます。

これにより、人の判断に頼らず、常に効率的な配置を維持できるようになります。また、ピッキングリストの最適化により、作業者の移動距離を最小限に抑えることも可能です。

RFIDや自動ピッキングシステム

RFID(無線識別)タグを使用することで、商品の位置をリアルタイムで追跡できます。これにより、探し物にかかる時間を大幅に削減し、誤出荷のリスクも低減できます。

また、自動ピッキングシステムや搬送ロボットを導入することで、人の移動を最小限に抑え、効率的な倉庫運営が実現します。これらのシステムは、適切なレイアウトがあってこそ真価を発揮します。

データ分析による継続的改善

作業者の動線、在庫の流れ、商品の売れ筋データなど、あらゆる情報を数値化し分析することで、さらなる改善点が見えてきます。

定期的にデータを見直し、レイアウトの微調整を行うことで、常に最適な状態を維持できます。このようなPDCAサイクルを回すことが、長期的な競争力の源泉となります。

三協のストレージプランナーとは

ここまで、倉庫レイアウトの基本的な考え方と実践ポイントをご紹介してきました。しかし、実際の倉庫は一つひとつ条件が異なり、一般論だけでは解決できない課題も多く存在します。

株式会社三協には、「ストレージプランナー」という独自の専門職が在籍しています。これは、現場を知り尽くした物流の匠であり、倉庫の頭脳設計から動線計画、業務フロー、人材育成まで、トータルでプロデュースする専門家です。

ストレージプランナーができること

- ● 倉庫の頭脳設計と空間デザイン

- ● 商品特性に応じた最適な動線計画

- ● 業務フローの見える化と効率化提案

- ● 現場スタッフの教育・育成支援

- ● 誤出荷ゼロを実現する仕組みづくり

ストレージプランナーは、これまで200社以上の倉庫改善実績を持ち、それぞれの倉庫が抱える固有の課題に対して、最適な解決策を提案してきました。画一的なマニュアルではなく、その倉庫の商品特性、業務フロー、人員体制に合わせたカスタマイズされたレイアウトを設計します。

例えば、アパレル商品を扱う倉庫と食品を扱う倉庫では、求められるレイアウトは全く異なります。また、BtoB中心の倉庫とEC向けの倉庫でも、最適な動線設計は変わってきます。ストレージプランナーは、こうした違いを熟知し、誤出荷が出ない仕組みや、動線が短く効率的なレイアウトを実現しています。

実際の倉庫を見学して学ぶ

レイアウトの理論を理解しても、実際に自社の倉庫にどう適用すればよいか悩まれる方も多いでしょう。そこでおすすめなのが、実際に効率的な倉庫を見学することです。

株式会社三協では、毎月無料の倉庫見学会を開催しています。この見学会では、6〜7社の異なる商材を扱う倉庫の現場を実際に見ていただけます。レイアウトや保管方法は、扱う商品によって全て異なるため、複数の倉庫を見比べることで、自社に適用できるヒントが見つかります。

見学会では、単に見るだけでなく、実際にピッキング作業を体験することもできます。自分の手を動かしてみることで、効率的な動線設計の重要性を体感できます。「なるほど、こういうことなのか」という気づきが、現場改善の第一歩となるでしょう。

見学会で得た知識を自社に持ち帰り、できる改善から少しずつ実践していくことが、倉庫の生産性向上につながります。もちろん、実践してみて「うまくいかない」「さらに専門的なアドバイスが欲しい」という場合には、個別相談も可能です。

まとめ:レイアウト改善は改善のスタート地点

倉庫のレイアウトを整えることは、物流業務の効率化における最も重要な第一歩です。スペース不足、作業効率の低下、複雑な動線による事故リスク、これらの課題はすべて、レイアウトを見直すことで改善できます。

今回ご紹介した5つのポイントは、すぐにでも実践できる基本です。これらを押さえるだけでも、現場は確実に改善されます。

- ① 入荷エリアと出荷エリアを分ける

- ② 売れ筋商品を出荷エリア近くに配置する

- ③ 通路幅を適切に確保する

- ④ 棚配置を明確にする

- ⑤ 重機の動線を設計する

さらに成果を出したい場合は、倉庫ごとの条件に合わせた応用が必要です。そこで力を発揮するのが、三協のストレージプランナーという専門家の存在です。現場を熟知したプロフェッショナルの知見を活用することで、より高いレベルの効率化が実現できます。

倉庫のレイアウト改善は、一度行えば終わりというものではありません。商品構成の変化、取扱量の増減、新しいシステムの導入など、常に変化する環境に合わせて、継続的に見直していくことが重要です。

まずは、実際に効率的な倉庫を見学し、成功事例を自分の目で確かめることから始めてみてはいかがでしょうか。物流の現場を体感することで、自社の改善に向けた具体的なイメージが湧いてくるはずです。倉庫のレイアウト改善が、御社のビジネスをさらに成長させる大きな一歩となることを願っています。